Präzisionsmessung war schon immer ein Eckpfeiler der Fertigung, doch in der heutigen Industrielandschaft ist ihre Bedeutung wichtiger denn je. Angesichts engerer Toleranzen, kürzerer Produktionszyklen und globaler Lieferketten, die Konsistenz erfordern, legen Hersteller wieder verstärkt Wert auf die Werkzeuge und Normen, die die Messgenauigkeit definieren.

Von Präzisionsmessgeräten in der Fertigung bis hin zu fortschrittlichen Prüfsystemen in kontrollierten Umgebungen – Unternehmen überprüfen neu, wie sich Messfundamente auf die Produktqualität auswirken. Insbesondere Höhenmessgeräten, sich weiterentwickelnden Messnormen und der langfristigen Bedeutung von Messtechnik wird verstärkt Aufmerksamkeit geschenkt.Vorteile von Granit-Oberflächenplattenals Referenzplattformen.

Dieser neue Fokus spiegelt einen breiteren Branchentrend wider: Messung ist nicht mehr nur ein Verifizierungsschritt – sie ist ein strategisches Element der Fertigungszuverlässigkeit.

Präzisionsmessgeräte unter neuen Erwartungen

In vielen Fertigungsumgebungen wurden Präzisionsmessgeräte früher primär nach Auflösung und Langlebigkeit ausgewählt. Heute gehen die Anforderungen weit über diese Kriterien hinaus.

Moderne Präzisionsmessgeräte müssen über verschiedene Schichten, Bediener und Anlagen hinweg konsistente Ergebnisse liefern. Sie müssen sich in digitale Systeme integrieren lassen, die Rückverfolgbarkeit gewährleisten und auch unter immer anspruchsvolleren Audit-Anforderungen zuverlässig funktionieren.

Dieser Wandel ist besonders in Branchen wie der Automobil-, Luft- und Raumfahrt-, Medizintechnik- und Halbleiterindustrie deutlich, wo Messunsicherheiten die Konformität und Kundenakzeptanz direkt beeinflussen. Daher verfolgen Hersteller einen ganzheitlicheren Ansatz und bewerten neben dem Messgerät selbst auch die Referenzflächen und Umgebungsbedingungen, die die Messergebnisse beeinflussen.

Höhenmessgeräte: Auch im digitalen Zeitalter unverzichtbar

Trotz rasanter Fortschritte bei automatisierten Inspektions- und Koordinatenmessmaschinen,Höhenmesserbleibt eines der am weitesten verbreiteten Präzisionsmessgeräte in der Fertigung.

Seine anhaltende Relevanz liegt in seiner Vielseitigkeit. Höhenmessgeräte werden verwendet für:

-

Dimensionsprüfung

-

Layout und Markierung

-

Stufenhöhe und Merkmalsmessung

-

Vergleichende Messungen in Produktionsumgebungen

Moderne digitale und elektronische Höhenmessgeräte bieten eine höhere Auflösung, verbesserte Datenausgabemöglichkeiten und eine gesteigerte Bedienereffizienz. Ungeachtet des technologischen Niveaus hängt ihre Genauigkeit jedoch grundsätzlich von der Qualität der darunterliegenden Referenzfläche ab.

Hier erkennen die Hersteller zunehmend, dass selbst die modernsten Höhenmessgeräte ohne eine stabile, ebene und gut gewartete Messplatte nicht richtig funktionieren können.

Metrologiestandards führen zu höheren Erwartungen

Die zunehmende Betonung der Messzuverlässigkeit ist eng mit der Weiterentwicklung verbundenMetrologiestandardsInternationale Rahmenwerke wie ISO, ASME und die Richtlinien nationaler Metrologieinstitute erhöhen kontinuierlich die Erwartungen an Rückverfolgbarkeit, Unsicherheitsmanagement und Dokumentation.

Bei Audits und Kundenbewertungen wird von den Herstellern heute erwartet, dass sie nicht nur nachweisen, dass die Instrumente kalibriert sind, sondern dass das gesamte Messsystem – einschließlich der Referenzflächen – den festgelegten Standards entspricht.

Dies umfasst:

-

Rückführbare Kalibrierung von Messgeräten

-

Überprüfung der Ebenheit und des Zustands der Oberflächenplatten

-

Kontrollierte Umweltbedingungen

-

Dokumentierte Messverfahren

Da messtechnische Normen zunehmend in Qualitätsmanagementsysteme integriert werden, werden Oberflächenplatten und Messfundamente vermehrt im Rahmen formaler Konformitätsprüfungen genauestens unter die Lupe genommen.

Warum Referenzflächen wieder im Fokus stehen

Über viele Jahre wurden Oberflächenplatten als statische Infrastruktur betrachtet. Einmal installiert, wurden sie selten hinterfragt, es sei denn, es traten sichtbare Schäden auf. Heute ändert sich diese Herangehensweise.

Hersteller stellen fest, dass bereits geringfügige Änderungen an Bezugsflächen systematische Fehler verursachen können, die mehrere Messgeräte gleichzeitig betreffen. Höhenmessgeräte, Messuhren und sogar tragbare Messgeräte basieren alle auf derselben Grundlage.

Diese Erkenntnis hat der Materialauswahl und der Langzeitstabilität – insbesondere beim Vergleich traditioneller Materialien mit modernen Alternativen – erneute Aufmerksamkeit verschafft.

Vorteile von Granit-Messplatten in der modernen Messtechnik

Unter den verfügbaren Referenzflächen ist dieVorteile von Granit-Oberflächenplattenwerden zunehmend sowohl in Inspektionsräumen als auch in modernen Produktionsumgebungen anerkannt.

Granit bietet inhärente Eigenschaften, die gut mit den Anforderungen moderner Messtechnik übereinstimmen:

-

Thermische Stabilität

Granit dehnt sich bei Temperaturänderungen sehr langsam aus, was dazu beiträgt, in Umgebungen, in denen die Temperatur nicht perfekt kontrolliert werden kann, gleichbleibende Messwerte zu gewährleisten. -

Langzeit-Dimensionsstabilität

Hochwertiger Granit ist verschleißfest und behält seine Ebenheit über eine lange Nutzungsdauer bei, wodurch die Häufigkeit einer Nachbearbeitung reduziert wird. -

Nicht magnetisch und korrosionsbeständig

Diese Eigenschaften sind besonders wertvoll bei der Messung elektronischer Bauteile oder beim Einsatz empfindlicher Präzisionsinstrumente. -

Geringer Wartungsaufwand

Im Gegensatz zu metallischen Oberflächen benötigt Granit keine Rostschutzbehandlung und muss nicht häufig nachbearbeitet werden.

Da in der Messtechnik zunehmend Wert auf Wiederholbarkeit und Unsicherheitskontrolle gelegt wird, haben diese Vorteile Granit-Messplatten zu einer bevorzugten Wahl für Präzisionsmessanwendungen gemacht.

Höhenmessgeräte und Granit-Messplatten: Ein systematischer Ansatz

Die Beziehung zwischen Höhenmessgeräten und Granit-Messplatten verdeutlicht einen umfassenderen Wandel hin zu einem systemorientierten Denken bei Messungen.

Anstatt Werkzeuge isoliert zu bewerten, berücksichtigen Hersteller zunehmend, wie Instrumente mit ihrer Umgebung interagieren. Ein hochauflösendes Höhenmessgerät, das auf einer instabilen oder abgenutzten Messplatte platziert wird, kann unabhängig von seinen Spezifikationen keine zuverlässigen Ergebnisse liefern.

Durch die Kombination von Höhenmessgeräten mit geeignet ausgewählten und gewarteten Granit-Messplatten können Hersteller die Wiederholgenauigkeit verbessern, die Bedienungsabweichungen reduzieren und die Einhaltung messtechnischer Standards unterstützen.

Dieser systematische Ansatz wird insbesondere in Inspektionsräumen, die automatisierte Produktionslinien unterstützen, immer häufiger eingesetzt, wo die Messkonsistenz für die Prozesssteuerung von entscheidender Bedeutung ist.

Umweltkontrolle und Messsicherheit

Umweltfaktoren haben weiterhin einen erheblichen Einfluss auf die Messgenauigkeit. Temperaturgradienten, Vibrationen und ungleichmäßige Belastung können Präzisionsmessgeräte und Referenzflächen beeinträchtigen.

Granit-Oberflächenplatten bewähren sich besonders gut in kontrollierten Umgebungen, wo ihre natürliche Stabilität moderne Umweltmanagementpraktiken optimal ergänzt. Da immer mehr Hersteller in temperaturkontrollierte Prüfbereiche investieren, werden die Vorteile von Granit zunehmend deutlich.

Diese Abstimmung zwischen Materialeigenschaften und Umweltkontrollstrategien unterstützt das langfristige Vertrauen in die Messungen – eine unerlässliche Voraussetzung in regulierten Branchen.

Auswirkungen auf Qualitätsmanagementsysteme

Der zunehmende Fokus auf Präzisionsmessgeräte, Höhenmessgeräte und Referenzflächen hat wichtige Auswirkungen auf Qualitätsmanagementsysteme.

Auditoren und Kunden bewerten Messsysteme zunehmend als integrierte Strukturen und nicht mehr als Ansammlungen einzelner Instrumente. Das bedeutet, dass Messplatten, Stative und Umgebungssteuerungen nun in die Diskussion um die Messfähigkeit einbezogen werden.

Hersteller, die diese Aspekte proaktiv angehen, sind besser in der Lage, die Einhaltung metrologischer Standards nachzuweisen und das Risiko messbedingter Abweichungen zu reduzieren.

Die Perspektive des ZHHIMG auf die Grundlagen der Messtechnik

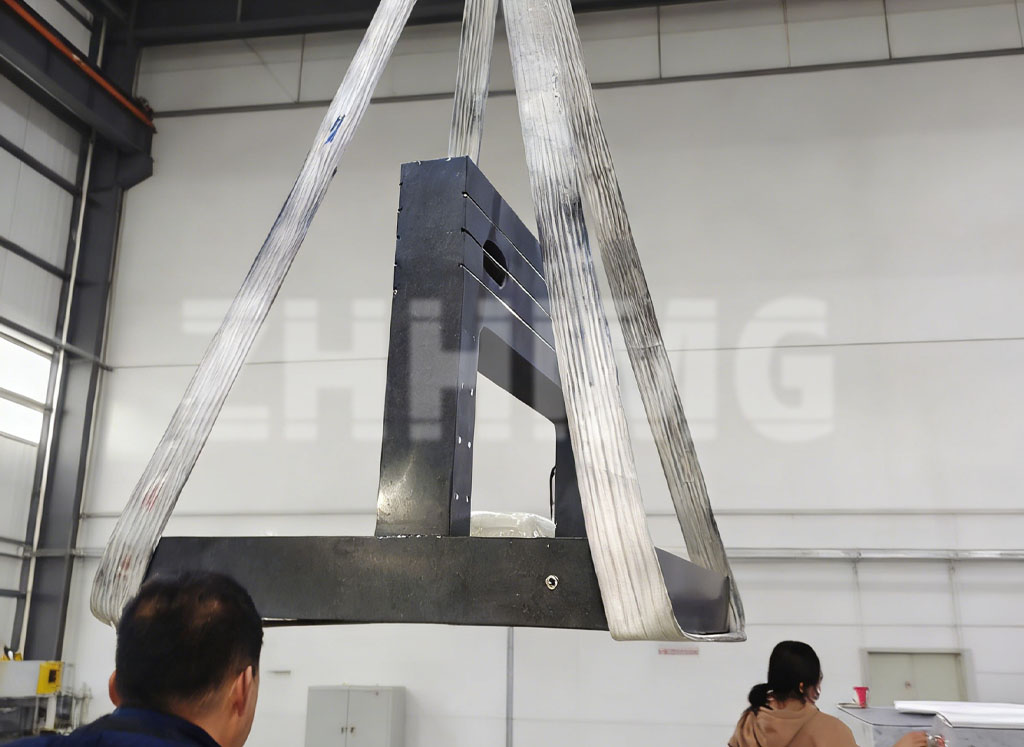

Bei ZHHIMG arbeiten wir mit Kunden zusammen, die sich diesen sich wandelnden Anforderungen in verschiedensten Bereichen der Präzisionsfertigung stellen müssen. Durch unsere Erfahrung mit Granitmessplatten und Präzisionsgranitbauteilen haben wir einen klaren Branchentrend hin zu einem stärkeren Bewusstsein für Messfundamente beobachtet.

Unser Ansatz legt Wert nicht nur auf Fertigungsgenauigkeit, sondern auch darauf, wie Granit-Messplatten Präzisionsmessgeräte über ihre gesamte Lebensdauer hinweg unterstützen. Durch die Fokussierung auf Stabilität, Materialqualität und Kompatibilität mit modernen Messtechnikstandards helfen wir unseren Kunden, zuverlässige Messsysteme anstelle von Insellösungen zu entwickeln.

Blick in die Zukunft

Mit dem fortschreitenden Fortschritt der Fertigung bleibt die Präzisionsmessung ein entscheidender Faktor für Qualität und Wettbewerbsfähigkeit. Die erneute Aufmerksamkeit für Präzisionsmessgeräte, Höhenmessgeräte, Metrologienormen und dieVorteile von Granit-Oberflächenplattenspiegelt ein umfassenderes Verständnis wider, dass Messgenauigkeit bei den Grundlagen beginnt.

Für Hersteller, die auf gleichbleibende Ergebnisse, die Einhaltung internationaler Standards und die langfristige Prozessstabilität abzielen, ist die Überprüfung von Messstrategien keine Option mehr – sie ist eine strategische Notwendigkeit.

Veröffentlichungsdatum: 19. Januar 2026