In der Präzisionsfertigung, bei wissenschaftlichen Forschungsarbeiten und anderen Anwendungen mit hohen Präzisionsanforderungen spielt die statisch druckluftgelagerte Präzisionsplattform eine zentrale Rolle. Die Wahl des Plattformfundaments ist, vergleichbar mit dem Grundstein eines Gebäudes, direkt mit der Leistungsfähigkeit der Plattform verbunden. Granit- und Mineralgussfundamente sind zwei gängige Optionen, die jeweils ihre Vorteile bieten. Im Folgenden finden Sie einen detaillierten Vergleich.

Stabilität: Unterschied zwischen natürlicher Kristallisation und künstlichem Komposit

Durch Jahrmillionen geologischer Veränderungen ist der Granitfundament durch die dichte Kristallisation von Quarz, Feldspat und anderen Mineralien im Inneren extrem dicht und gleichmäßig. Gegen äußere Einflüsse, wie beispielsweise Vibrationen durch den Betrieb umliegender Großanlagen, wirkt das Granitfundament wie ein massiver Schutzschild. Es blockiert und dämpft diese effektiv und reduziert die Vibrationsamplitude der luftgelagerten Präzisionsplattform um mehr als 80 %. Dadurch bietet es eine solide und stabile Basis für deren hochpräzise Bewegung. In der Halbleiterfertigung stellt der Lithografieprozess hohe Anforderungen an die Stabilität der Plattform. Das Granitfundament gewährleistet den präzisen Betrieb der Lithografieanlagen, unterstützt die genaue Gravur der Chipstruktur und steigert die Ausbeute der Chipherstellung erheblich.

Die Mineralgussbasis besteht aus Mineralpartikeln, die mit einem speziellen Bindemittel vermischt sind. Ihre innere Struktur ist gleichmäßig und sie weist gewisse Schwingungsdämpfungseigenschaften auf. Bei allgemeinen Vibrationen bietet sie der Plattform eine relativ stabile Arbeitsumgebung. Bei hochintensiven und anhaltenden Vibrationen ist die Schwingungsdämpfung der Mineralgussbasis jedoch im Vergleich zu einer Granitbasis etwas unzureichend, was zu leichten Abweichungen in der Plattformbewegung führen und die Präzision von Ultrapräzisionsvorgängen beeinträchtigen kann.

Genauigkeitserhalt: das Gleichgewicht zwischen natürlichen Vorteilen und künstlicher Steuerung der geringen Expansion

Granit ist bekannt für seinen sehr niedrigen Wärmeausdehnungskoeffizienten von in der Regel 5–7 × 10⁻⁶/℃. Selbst bei schwankenden Temperaturen ändert sich die Größe der Granit-Präzisionsbasis kaum. In der Astronomie wird die Präzisionsplattform für die statische Druckluftlagerung zur Feinjustierung von Teleskoplinsen mit einer Granitbasis kombiniert. Selbst bei erheblichen Temperaturunterschieden zwischen Tag und Nacht gewährleistet sie die Positioniergenauigkeit der Linse im Submikrometerbereich und hilft Astronomen so, die subtilen Veränderungen ferner Himmelskörper zu erfassen.

Bei der Entwicklung von Mineralgussmaterialien lassen sich die Wärmeausdehnungseigenschaften optimieren und kontrollieren. Durch Anpassung des Mineral- und Bindemittelverhältnisses kann der Wärmeausdehnungskoeffizient dem von Granit nahekommen oder ihn sogar übertreffen. In einigen temperaturempfindlichen, hochpräzisen Messgeräten behält die Mineralgussbasis auch bei Temperaturänderungen ihre Formstabilität bei und gewährleistet so die Genauigkeit der Plattformbewegung. Allerdings wird die Mineralgussbasis durch Faktoren wie die Alterung des Bindemittels beeinflusst, weshalb die Langzeitstabilität der Genauigkeit weiter untersucht werden muss.

Dauerhaftigkeit: Eigenschaften von hochhartem Naturstein und ermüdungsbeständigen Verbundwerkstoffen

Granit ist ein sehr hartes Material mit einer Mohshärte von 6–7 und guter Verschleißfestigkeit. In materialwissenschaftlichen Laboren wird häufig die Präzisions-Druckluft-Schwimmplattform mit Granitsockel eingesetzt. Dieser schützt effektiv vor langfristigem Reibungsverlust und verlängert im Vergleich zu herkömmlichen Sockeln die Wartungsintervalle der Plattform um mehr als 50 %. Dadurch werden die Wartungskosten gesenkt und die Kontinuität der wissenschaftlichen Forschung gewährleistet. Allerdings ist Granit relativ spröde und bricht leicht bei Stößen.

Die Mineralgussbasis weist hervorragende Ermüdungsbeständigkeit auf und widersteht effektiv Ermüdungsschäden. Dadurch bleibt die strukturelle Integrität auch bei der langfristigen, hochfrequenten Hin- und Herbewegung einer Präzisions-Druckluft-Schwimmplattform erhalten. Gleichzeitig ist sie bis zu einem gewissen Grad beständig gegen gängige Chemikalien und in Umgebungen mit geringem Risiko chemischer Korrosion haltbarer als Granitbasen. Unter extremen Bedingungen wie hoher Luftfeuchtigkeit kann jedoch das Bindemittel der Mineralgussbasis beeinträchtigt werden, was ihre Haltbarkeit verringert.

Herstellungskosten und Verarbeitungsschwierigkeiten: Herausforderungen bei Naturstein und Grenzen bei künstlichem Guss

Der Abbau und Transport von Granitrohstoffen sind komplex, und die Verarbeitung erfordert hochmoderne Ausrüstung und Technologie. Aufgrund seiner hohen Härte und Sprödigkeit kommt es beim Schneiden, Schleifen, Polieren und anderen Bearbeitungsschritten leicht zu Problemen wie Kantenbruch und Rissen, und die Ausschussquote ist relativ hoch, was zu hohen Herstellungskosten führt.

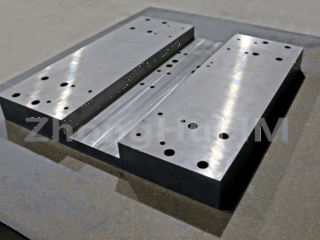

Die Herstellung von Mineralguss-Rohlingen erfordert eine spezielle Form und ein spezielles Verfahren. Die anfänglichen Entwicklungskosten der Form sind hoch, doch nach der Formherstellung ist eine Massenproduktion möglich, wodurch die Stückkosten sinken. Im Vergleich zu Granit ist die Verarbeitung relativ einfach, und durch mechanische Bearbeitung lassen sich höhere Präzisionsanforderungen erfüllen. Das Material bietet ein kosteneffizientes Potenzial für großflächige Anwendungen.

Veröffentlichungsdatum: 10. April 2025