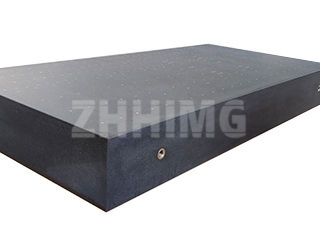

Granit-Maschinenkomponenten – die Präzisionsbasen und Messreferenzen, die in Metrologielaboren und Werkstätten eingesetzt werden – bilden die unbestrittene Grundlage für hochpräzise Arbeit. Gefertigt aus hochdichtem, natürlich gealtertem Gestein wie ZHHIMG® Black Granit, bieten diese Komponenten dauerhafte Stabilität, sind nicht magnetisch, rostfrei und unempfindlich gegenüber der langfristigen Kriechverformung, die metallische Bauteile häufig beeinträchtigt. Obwohl Granit aufgrund seiner natürlichen Eigenschaften die ideale Referenzfläche zur Überprüfung von Instrumenten und kritischen Maschinenteilen darstellt, erfordert selbst dieses robuste Material sorgfältige Pflege und gelegentlich präzise Reparaturen.

Die Langlebigkeit und dauerhafte Präzision dieser Bauteile hängen maßgeblich von strikter Betriebsführung und effektiven Restaurierungstechniken ab. Bei den seltenen Fällen von leichten Oberflächenkratzern oder einer Mattierung der Oberfläche müssen spezielle Verfahren befolgt werden, um das Bauteil zu restaurieren, ohne seine kritische Planheit zu beeinträchtigen. Leichte Gebrauchsspuren lassen sich oft effektiv mit speziellen, handelsüblichen Granitreinigern und Pflegemitteln beheben, die die Schutzschicht des Steins stärken und Oberflächenverunreinigungen entfernen. Bei tieferen Abriebspuren ist eine fachkundige Anwendung erforderlich, häufig unter Verwendung von feiner Stahlwolle, gefolgt von einer elektrischen Politur zur Wiederherstellung des Glanzes. Entscheidend ist, dass diese Restaurierung mit äußerster Sorgfalt durchgeführt wird, da die Politur unter keinen Umständen die kritische Geometrie oder die Planheitstoleranz des Bauteils verändern darf. Für die Reinigung ist ausschließlich ein mildes, pH-neutrales Reinigungsmittel und ein leicht feuchtes Tuch zu verwenden. Anschließend sollte die Oberfläche sofort mit einem sauberen, weichen Tuch gründlich getrocknet und poliert werden. Korrosive Mittel wie Essig oder Seife sind unbedingt zu vermeiden, da sie schädliche Rückstände hinterlassen können.

Die Aufrechterhaltung einer kontaminationsfreien Arbeitsumgebung ist ebenso wichtig wie der Reparaturprozess selbst. ZHHIMG® schreibt strikte Betriebsdisziplin vor: Vor Beginn jeder Messung muss die Arbeitsfläche gründlich mit Industriealkohol oder einem speziellen Präzisionsreiniger abgewischt werden. Um Messfehler und Oberflächenverschleiß zu vermeiden, dürfen Bediener den Granit nicht mit öl-, schmutz- oder schweißverschmutzten Händen berühren. Darüber hinaus muss die strukturelle Integrität der Messanordnung täglich überprüft werden, um sicherzustellen, dass sich die Referenzebene nicht verschoben oder übermäßig geneigt hat. Bediener müssen außerdem beachten, dass das Schlagen oder starke Reiben der Granitoberfläche mit harten Gegenständen trotz ihrer hohen Härte (6–7 auf der Mohs-Skala) strengstens verboten ist, da dies zu lokalen Beschädigungen führen und die Gesamtgenauigkeit beeinträchtigen kann.

Neben der täglichen Pflege sind Schutzbehandlungen der nicht beanspruchten Oberflächen für die langfristige Stabilität unerlässlich, insbesondere in feuchten oder nassverlegten Umgebungen. Die Rück- und Seitenflächen der Granitbauteile erfordern vor der Montage eine spezielle Imprägnierung. Diese Maßnahme ist entscheidend, um Feuchtigkeitseintritt zu verhindern und das Risiko von Rostflecken oder Vergilbung zu minimieren, die bei einigen grauen oder hellen Graniten in feuchter Umgebung häufig auftreten. Das gewählte Imprägniermittel muss nicht nur feuchtigkeitsbeständig, sondern auch vollständig mit dem für die Nassverlegung verwendeten Zement oder Klebstoff kompatibel sein, um die Haftfestigkeit zu gewährleisten. Dieser umfassende Ansatz, der sorgfältige Restaurierungstechniken mit strenger Betriebsdisziplin und spezieller Imprägnierung verbindet, stellt sicher, dass die Granitmaschinenkomponenten von ZHHIMG® auch weiterhin die von den modernsten Mess- und Fertigungsprozessen geforderte Genauigkeit und Zuverlässigkeit bieten.

Veröffentlichungsdatum: 20. November 2025