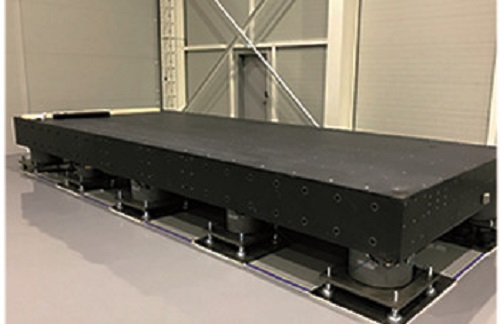

Im Bereich der Halbleiterprüfung spielt die Materialwahl der Prüfplattform eine entscheidende Rolle für die Prüfgenauigkeit und die Stabilität der Geräte. Im Vergleich zu herkömmlichen Gusseisenwerkstoffen erweist sich Granit aufgrund seiner hervorragenden Eigenschaften als ideale Wahl für Halbleiterprüfplattformen.

Hervorragende Korrosionsbeständigkeit gewährleistet langfristig stabilen Betrieb

Beim Testen von Halbleitern kommen häufig verschiedene chemische Reagenzien zum Einsatz, beispielsweise Kaliumhydroxidlösung (KOH) zur Entwicklung des Fotolacks sowie stark korrosive Substanzen wie Fluorwasserstoffsäure (HF) und Salpetersäure (HNO₃) beim Ätzprozess. Gusseisen besteht hauptsächlich aus Eisen. In einem solchen chemischen Milieu treten mit hoher Wahrscheinlichkeit Redoxreaktionen auf. Eisenatome geben Elektronen ab und reagieren mit sauren Substanzen in der Lösung, was zu einer schnellen Oberflächenkorrosion mit Rostbildung und Vertiefungen führt und die Ebenheit und Maßgenauigkeit der Plattform beeinträchtigt.

Im Gegensatz dazu verleiht die mineralische Zusammensetzung von Granit ihm eine außergewöhnliche Korrosionsbeständigkeit. Sein Hauptbestandteil, Quarz (SiO₂), besitzt äußerst stabile chemische Eigenschaften und reagiert kaum mit gängigen Säuren und Basen. Auch Mineralien wie Feldspat sind in typischen chemischen Umgebungen inert. Zahlreiche Experimente haben gezeigt, dass die chemische Korrosionsbeständigkeit von Granit in der gleichen simulierten chemischen Umgebung für die Halbleiterdetektion mehr als 15-mal höher ist als die von Gusseisen. Dies bedeutet, dass der Einsatz von Granitplattformen die Häufigkeit und die Kosten der durch Korrosion verursachten Gerätewartung deutlich reduzieren, die Lebensdauer der Geräte verlängern und die langfristige Stabilität der Detektionsgenauigkeit gewährleisten kann.

Extrem hohe Stabilität, erfüllt die Anforderungen an eine Detektionsgenauigkeit im Nanometerbereich.

Die Halbleiterprüfung stellt extrem hohe Anforderungen an die Stabilität der Plattform und erfordert die präzise Messung der Chip-Eigenschaften im Nanobereich. Der Wärmeausdehnungskoeffizient von Gusseisen ist mit etwa 10⁻¹² × 10⁻⁶/℃ relativ hoch. Die durch den Betrieb der Messgeräte erzeugte Wärme oder Schwankungen der Umgebungstemperatur verursachen eine signifikante thermische Ausdehnung und Kontraktion der Gusseisenplattform. Dies führt zu einer Positionsabweichung zwischen Messsonde und Chip und beeinträchtigt die Messgenauigkeit.

Der Wärmeausdehnungskoeffizient von Granit liegt bei nur 0,6–5 × 10⁻⁶/℃ und ist damit deutlich geringer als der von Gusseisen. Seine Struktur ist dicht. Die inneren Spannungen sind durch langfristige natürliche Alterung weitgehend abgebaut und werden durch Temperaturschwankungen nur minimal beeinflusst. Darüber hinaus besitzt Granit eine hohe Steifigkeit mit einer Härte, die 2- bis 3-mal höher ist als die von Gusseisen (entspricht HRC > 51). Dadurch widersteht er effektiv äußeren Einflüssen und Vibrationen und gewährleistet die Ebenheit und Geradheit der Plattform. Beispielsweise kann die Granitplattform bei der hochpräzisen Chip-Schaltungsprüfung den Ebenheitsfehler auf ±0,5 μm/m begrenzen und so sicherstellen, dass die Prüfgeräte auch in komplexen Umgebungen nanometergenaue Messungen durchführen können.

Hervorragende antimagnetische Eigenschaften schaffen eine reine Detektionsumgebung

Die elektronischen Bauteile und Sensoren in Halbleiterprüfgeräten reagieren äußerst empfindlich auf elektromagnetische Störungen. Gusseisen ist in gewissem Maße magnetisch. In einer elektromagnetischen Umgebung erzeugt es ein induziertes Magnetfeld, welches die elektromagnetischen Signale der Messgeräte stört und somit zu Signalverzerrungen und fehlerhaften Messdaten führt.

Granit hingegen ist ein antimagnetisches Material und wird durch externe Magnetfelder kaum polarisiert. Die inneren Elektronen liegen paarweise in den chemischen Bindungen vor, und die Struktur ist stabil und wird von externen elektromagnetischen Kräften nicht beeinflusst. In einem starken Magnetfeld von 10 mT beträgt die induzierte Magnetfeldstärke an der Oberfläche von Granit weniger als 0,001 mT, während sie an der Oberfläche von Gusseisen über 8 mT liegt. Diese Eigenschaft ermöglicht es, mit Granit eine reine elektromagnetische Umgebung für die Detektionsgeräte zu schaffen. Sie eignet sich besonders für Anwendungen mit hohen Anforderungen an die elektromagnetische Rauschunterdrückung, wie beispielsweise die Detektion von Quantenchips und hochpräzisen analogen Schaltungen, und verbessert so effektiv die Zuverlässigkeit und Konsistenz der Detektionsergebnisse.

Beim Bau von Halbleiterprüfständen hat Granit Gusseisen aufgrund seiner signifikanten Vorteile wie Korrosionsbeständigkeit, Stabilität und Antimagnetismus deutlich übertroffen. Mit dem Fortschritt der Halbleitertechnologie hin zu höherer Präzision wird Granit eine zunehmend wichtige Rolle für die Leistungsfähigkeit der Prüfgeräte und den Fortschritt der Halbleiterindustrie spielen.

Veröffentlichungsdatum: 15. Mai 2025