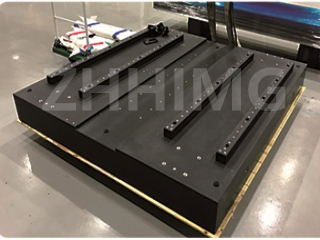

In der Halbleiterindustrie ist die Waferinspektion ein entscheidender Schritt zur Sicherstellung der Qualität und Leistungsfähigkeit der Chips. Die Genauigkeit und Stabilität des Inspektionstisches spielen dabei eine entscheidende Rolle für die Prüfergebnisse. Granitfüße mit ihren einzigartigen Eigenschaften sind die ideale Wahl für Wafer-Inspektionstische in der Halbleiterindustrie. Im Folgenden finden Sie die Ergebnisse einer umfassenden Analyse.

Erstens, die Präzisionsgarantie-Dimension

1. Höchste Ebenheit und Geradheit: Die Granitbasis wird mit modernster Bearbeitungstechnologie hergestellt. Die Ebenheit erreicht eine Genauigkeit von ±0,001 mm/m oder sogar darunter, und auch die Geradheit ist exzellent. Im Wafer-Inspektionsprozess bietet die hochpräzise Ebene eine stabile Auflagefläche für den Wafer und gewährleistet einen exakten Kontakt zwischen der Sonde des Inspektionsgeräts und den Lötstellen auf der Waferoberfläche.

2. Sehr niedriger Wärmeausdehnungskoeffizient: Die Halbleiterfertigung reagiert empfindlich auf Temperaturänderungen, und der Wärmeausdehnungskoeffizient von Granit ist extrem niedrig (ca. 5 × 10⁻⁶/°C). Selbst bei schwankenden Umgebungstemperaturen ändert sich die Größe der Granitbasis während des Betriebs der Detektionsplattform kaum. Beispielsweise kann die Temperatur einer herkömmlichen Detektionsplattform mit Metallbasis im Sommer in einer Hochtemperaturwerkstatt zu einer Verschiebung der relativen Position von Wafer und Detektionsgerät führen und somit die Detektionsgenauigkeit beeinträchtigen. Die Detektionsplattform mit Granitbasis hingegen gewährleistet Stabilität, die relative Positionsgenauigkeit von Wafer und Detektionsgerät während des Detektionsprozesses und bietet eine stabile Umgebung für hochpräzise Detektionen.

Zweitens, Stabilitätsdimension

1. Stabile Struktur und Vibrationsfestigkeit: Granit ist nach Millionen von Jahren geologischer Prozesse dicht und gleichmäßig aufgebaut. In der komplexen Umgebung einer Halbleiterfabrik werden die durch den Betrieb von Peripheriegeräten und die Bewegungen des Personals erzeugten Vibrationen durch den Granitsockel wirksam gedämpft.

2. Langzeitgenauigkeit: Granit zeichnet sich im Vergleich zu anderen Materialien durch hohe Härte und Verschleißfestigkeit aus (Mohs-Härte 6–7). Die Granitoberfläche verschleißt auch bei häufigem Be- und Entladen sowie bei Inspektionsvorgängen von Wafern kaum. Laut Nutzungsstatistiken beträgt die Ebenheits- und Geradheitsgenauigkeit eines Granit-Prüftisches nach 5000 Betriebsstunden noch über 98 % der ursprünglichen Genauigkeit. Dadurch werden der durch Verschleiß bedingte Aufwand für Kalibrierung und Wartung reduziert, die Betriebskosten gesenkt und die langfristige Stabilität der Prüfprozesse gewährleistet.

Drittens, saubere und störungsfreie Dimension

1. Geringe Staubentwicklung: In der Halbleiterfertigung sind höchste Reinheitsanforderungen unerlässlich. Granit ist ein stabiles Material, das kaum Staubpartikel erzeugt. Während des Betriebs der Testplattform wird verhindert, dass der vom Sockel erzeugte Staub die Wafer verunreinigt. Dadurch wird das Risiko von Kurzschlüssen und Unterbrechungen durch Staubpartikel reduziert. Im Wafer-Inspektionsbereich des Reinraums wird die Staubkonzentration um den Granit-Inspektionstisch stets auf einem extrem niedrigen Niveau gehalten, um die strengen Reinheitsanforderungen der Halbleiterindustrie zu erfüllen.

2. Keine magnetischen Störungen: Die Detektionsgeräte reagieren empfindlich auf elektromagnetische Felder. Granit hingegen ist ein nichtmagnetisches Material, das die elektronischen Signale der Detektionsgeräte nicht beeinträchtigt. Bei der Elektronenstrahldetektion und anderen Prüfverfahren, die ein extrem starkes elektromagnetisches Feld erfordern, gewährleistet die Granitbasis die stabile Übertragung der elektronischen Signale und somit die Genauigkeit der Testergebnisse. Beispielsweise verhindert die nichtmagnetische Granitbasis bei der Prüfung der elektrischen Eigenschaften eines Wafers Störungen der Strom- und Spannungssignale, sodass die Messdaten die elektrischen Eigenschaften des Wafers präzise widerspiegeln.

Veröffentlichungsdatum: 31. März 2025