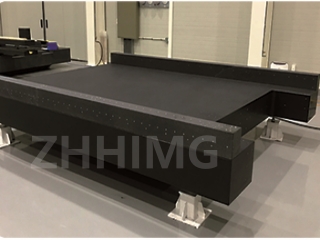

Granit ist ein gängiges Material für die Herstellung von Präzisionsbearbeitungsgeräten und -werkzeugen. Es zeichnet sich durch seine außergewöhnliche Haltbarkeit, Stabilität und Präzision aus. In diesem Artikel beleuchten wir die zahlreichen Vorteile, die Granit als Basis für Präzisionsbearbeitungsgeräte bietet.

1. Härte und Haltbarkeit

Einer der größten Vorteile von Granit als Basis für Präzisionsbearbeitungsgeräte ist seine extreme Härte und Langlebigkeit. Granit ist ein Naturmaterial, das sich über Millionen von Jahren unter hohem Druck und hoher Temperatur bildet. Er ist deutlich härter als Stahl und daher ideal für Anwendungen, die höchste Präzision und Genauigkeit erfordern. Er ist äußerst widerstandsfähig und seine Oberfläche kratzfest. Dadurch arbeitet das Gerät über lange Zeit zuverlässiger, was Ausfallzeiten und Wartungskosten reduziert.

2. Stabilität und Ebenheit

Granit ist auch für seine extreme Stabilität bekannt, die für Präzisionsbearbeitungsgeräte unerlässlich ist. Das Material verbiegt, verzieht oder verformt sich nicht so leicht, wodurch die daraus gefertigten Geräte ihre präzisen Abmessungen beibehalten und ihre Genauigkeit über lange Zeit bewahren. Diese Stabilität trägt außerdem zur Reduzierung von Vibrationen und zur Verbesserung der Genauigkeit bei. Seine Planarität macht ihn ideal für Anwendungen wie Mikroskopie und Präzisionsmessung.

3. Nichtmagnetische Eigenschaften

Ein weiterer Vorteil von Granit als Basis ist seine nichtmagnetische Eigenschaft. Dadurch werden die Magnetfelder, die häufig für Präzisionsgeräte verwendet werden, nicht gestört. Manche Materialien reagieren empfindlich auf selbst schwache Magnetfelder, was die Genauigkeit erheblich beeinträchtigen kann. Durch die Verwendung von Granit lässt sich dieses Risiko ausschließen und ein effektiver und zuverlässiger Betrieb des Geräts gewährleisten.

4. Einfache Wartung

Granitsockel sind wartungsarm, was ein weiterer Vorteil für Präzisionsbearbeitungsgeräte ist. Sie lassen sich leicht reinigen und pflegen, und ihre Oberfläche ist beständig gegen die meisten Chemikalien und Lösungsmittel. Dadurch bleibt das Gerät über viele Jahre in gutem Zustand und arbeitet weiterhin einwandfrei.

5. Kostengünstige Lösung

Schließlich kann die Verwendung eines Granitsockels eine kostengünstige Lösung für Präzisionsbearbeitungsgeräte darstellen. Obwohl er in der Anschaffung teurer sein mag als andere Materialien, können sich dadurch langfristig Kosten für Wartung, Ausfallzeiten und Ersatzteile reduzieren. Dies gilt insbesondere für High-End-Geräte, bei denen Genauigkeit und Zuverlässigkeit entscheidend für den Erfolg der Anwendung sind.

Abschluss

Zusammenfassend bietet die Verwendung von Granit als Basis für Präzisionsbearbeitungsgeräte zahlreiche Vorteile. Seine Härte, Langlebigkeit, Stabilität, nichtmagnetischen Eigenschaften und die einfache Pflege machen ihn zu einem idealen Material für hochpräzise Anwendungen. Darüber hinaus ist Granit aufgrund seiner Wirtschaftlichkeit eine sinnvolle Wahl für Hersteller und Anwender gleichermaßen. Mit einer Granitbasis für Präzisionsbearbeitungsgeräte können wir sicher sein, dass das Gerät zuverlässig funktioniert und seine Genauigkeit über lange Zeit beibehält.

Veröffentlichungsdatum: 27. November 2023