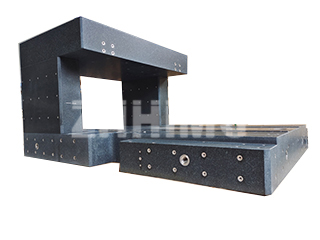

In der Welt der Präzisionsmessung sind Granitmesswerkzeuge wie Messplatten ein unverzichtbarer Bezugspunkt. Vielen Anwendern sind sich jedoch der entscheidenden Faktoren für ihre Genauigkeit und Langzeitstabilität nicht bewusst. Wir bei ZHHIMG® wissen, dass die Dicke eines Messwerkzeugs maßgeblich für seine Eignung als zuverlässiger Messstandard ist.

Dicke: Die Grundlage für Präzisionsstabilität

Die Dicke eines Granitmesswerkzeugs ist nicht nur eine Frage des Volumens, sondern entscheidend für seine Präzision und Stabilität. Obwohl manche Kunden eine geringere Dicke wünschen, um Gewicht zu sparen, raten wir dringend davon ab. Eine dünnere Plattform mag zwar anfänglich die Genauigkeitsanforderungen erfüllen, ihre Stabilität und Langzeitleistung werden jedoch beeinträchtigt. Mit der Zeit verliert sie wahrscheinlich ihre ursprüngliche Präzision und ist somit für kritische Anwendungen unbrauchbar.

Die Branche hat aus gutem Grund Standardverhältnisse für die Dicke im Verhältnis zur Größe festgelegt. Diese Standards gewährleisten, dass die Granitplattform Verformungen durch ihr Eigengewicht und die Last der zu messenden Komponenten widersteht. Bei ZHHIMG® konstruieren wir unsere Plattformen so, dass die Dicke direkt proportional zur Größe ist. Dies garantiert optimale Stabilität ohne unnötiges Gewicht. Unser hochwertiger ZHHIMG® Schwarzer Granit verstärkt diese Stabilität zusätzlich durch seine dichte, gleichmäßige Struktur.

Präzisionssorten und Fertigungssteuerung

Granitmessplattformen werden nach verschiedenen Genauigkeitsklassen eingeteilt. Unsere Plattformen der Klasse 00 benötigen beispielsweise eine streng kontrollierte Umgebung mit 20 ± 2 °C und 35 % relativer Luftfeuchtigkeit. Daher werden sie in unseren modernen, temperatur- und feuchtigkeitskontrollierten Werkstätten hergestellt und gelagert. Niedrigere Klassen, wie Klasse 1 und Klasse 2, eignen sich für den Einsatz bei Raumtemperatur.

Vor jeder Inspektion muss die Granitplattform mit einem elektronischen Nivelliergerät präzise ausgerichtet werden. Bei kleineren Plattformen prüfen wir die Ebenheit diagonal, während größere Plattformen mithilfe eines Rasterverfahrens geprüft werden, um sicherzustellen, dass jeder Punkt der Oberfläche unseren strengen Standards entspricht. Um höchste Genauigkeit zu gewährleisten, müssen sich alle Messgeräte und die Granitplattform vor der Prüfung mindestens acht Stunden in der kontrollierten Umgebung akklimatisieren.

Unser sorgfältiger 5-stufiger Läppprozess

Die Dicke eines Granitwerkzeugs ist nur so gut wie die handwerkliche Verarbeitung. Das Läppen ist ein entscheidender Schritt, um höchste Präzision zu erreichen und zu erhalten. Bei ZHHIMG® führen wir diese Arbeiten in unseren temperaturkontrollierten Anlagen in einem sorgfältigen 5-stufigen Verfahren durch:

- Grobläppen: Im ersten Schritt geht es darum, die grundlegenden Standards für Ebenheit und Dicke zu erreichen.

- Halbfeines Läppen: Dieser Schritt entfernt tiefere Kratzer vom groben Läppen und bringt die Planheit näher an den geforderten Standard heran.

- Feinläppen: Wir verfeinern die Oberfläche weiter und stellen sicher, dass die Ebenheit im Bereich der anfänglichen hohen Präzision liegt.

- Manuelle Nachbearbeitung: Unsere erfahrenen Techniker bearbeiten die Oberfläche manuell und verfeinern die Präzision sorgfältig, bis sie den exakt geforderten Spezifikationen entspricht.

- Polieren: Der letzte Schritt gewährleistet eine glatte Oberfläche mit geringem Rauheitswert, was für stabile und konsistente Messungen entscheidend ist.

Nach Abschluss dieser Schritte wird jedes Werkzeug zur finalen Stabilisierung 5–7 Tage lang in einem temperaturkontrollierten Raum gelagert, bevor es endgültig zertifiziert wird. Dieses sorgfältige Verfahren, kombiniert mit der Verwendung von hochwertigem ZHHIMG®-Schwarzgranit, gewährleistet, dass unsere Produkte nationale und internationale Standards nicht nur erfüllen, sondern übertreffen.

Veröffentlichungsdatum: 30. September 2025