Wie wird aus einem gewöhnlichen Granitblock im Labor oder in der Fabrik ein „Zauberwerkzeug“ für Messungen im Mikrometerbereich? Dahinter verbirgt sich ein strenges Qualitätssicherungssystem, das dem Stein eine Art „Präzisionszauber“ verleiht. Heute lüften wir die Geheimnisse der Qualität von Granitmesswerkzeugen und sehen, wie sie sich von Gestein aus den Bergen in präzise gefertigte Messlineale verwandeln.

Erstens benötigen gute Werkzeuge „gute Rohsteine“: die natürlichen Vorteile von Granit.

Die Qualität von Messwerkzeugen aus Granit hängt in erster Linie von ihrer Herkunft ab. Hochwertiger Granit weist drei Kernmerkmale auf:

Hohe Härte: Die Quarzkristalle im Granit (die über 25 % ausmachen) sind wie unzählige kleine Klingen, wodurch seine Härte 6-7 auf der Mohs-Skala erreicht, was ihn noch verschleißfester als Stahl macht.

Stabile Leistung: Herkömmliche Metalle dehnen sich beim Erhitzen aus, der Wärmeausdehnungskoeffizient von Granit ist jedoch extrem niedrig. Selbst bei einem Temperaturanstieg von 10 °C beträgt die Verformung des schwarzen Granits von ZHHIMG® lediglich 5 Mikrometer – das entspricht einem Zehntel des Durchmessers eines menschlichen Haares – und beeinträchtigt die Messgenauigkeit in keiner Weise.

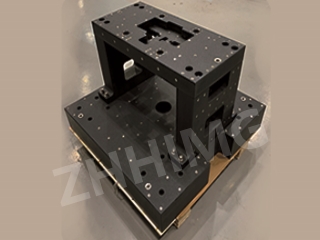

Dichte Struktur: Hochwertiger Granit weist eine Dichte von über 3000 kg/m³ auf und ist nahezu porenfrei, ähnlich wie Sand fest mit Zement verbunden ist. Die Produktdichte von ZHHIMG® erreicht 3100 kg/m³ und hält problemlos einem Gewicht von mehreren hundert Kilogramm stand, ohne sich zu verformen.

II. Vom Gestein zum Werkzeug: Der Weg des Anbaus mit mikrometergenauer Präzision

Damit der abgebauten Granit zu einem Messinstrument verarbeitet werden kann, muss er mehrere „Veredelungsstufen“ durchlaufen:

Grobbearbeitung: Kanten und Ecken entfernen.

Schneiden Sie den Granit mit einer Diamantsäge in große Stücke, ähnlich wie man einen Bleistift anspitzt. Anschließend wird der Stein mit Ultraschallwellen einer sogenannten B-Ultraschallprüfung unterzogen, um eventuelle Risse im Inneren aufzuspüren und die Materialintegrität sicherzustellen.

Feinschliff: Schleifen, bis die Oberfläche spiegelglatt ist.

Der wichtigste Schritt ist das Schleifen. Die von ZHHIMG® eingesetzte Schleifmaschine kostet über 5 Millionen Yuan pro Stück und kann die Oberfläche von Granit mit erstaunlicher Präzision schleifen.

Grobschleifen: Zuerst muss die raue Oberflächenschicht entfernt werden, um sicherzustellen, dass der Höhenunterschied innerhalb einer Länge von 1 Meter 5 Mikrometer nicht überschreitet.

Feinschleifen: Anschließend wird mit ultrafeinem Schleifpulver poliert, die endgültige Ebenheit beträgt ±0,5 Mikrometer/m².

Ein „Übungsgelände“ mit konstanter Temperatur und Luftfeuchtigkeit

Der Schleifvorgang muss in einer speziellen Werkstatt erfolgen: Die Temperatur wird bei etwa 20 °C gehalten, die Luftfeuchtigkeit bei 50 % stabilisiert, und ein zwei Meter tiefer, stoßfester Graben muss ausgehoben werden, um zu verhindern, dass Fahrzeuge vorbeifahren und die Genauigkeit beeinträchtigen. Ähnlich wie Sportler nur dann ihre Bestleistung erbringen können, wenn sie in einem Schwimmbecken mit konstanter Temperatur trainieren.

III. Qualitätssicherung: Mehrstufige Inspektion und Kontrolle

Bevor jedes Granitwerkzeug das Werk verlässt, muss es einer „strengen Kontrolle“ unterzogen werden:

Höhenmessung mit einer Minutenlehre: Die deutsche Mahr-Minutenlehre kann eine Abweichung von 0,5 Mikrometern erkennen, was sogar kleiner ist als die Dicke eines Mückenflügels. Sie dient zur Überprüfung der Ebenheit von Werkzeugoberflächen.

Laserinterferometer-Spiegel: Die Werkzeugoberfläche wird mit einem Laser „fotografiert“, um eventuelle Unebenheiten zu erkennen. Die Produkte von ZHHIMG® müssen drei Tests bestehen und werden jeweils 24 Stunden lang in einem Raum mit konstanter Temperatur gelagert, um sicherzustellen, dass die Temperatur die Ergebnisse nicht beeinflusst.

Ein Zertifikat ist wie ein „Ausweis“: Jedes Werkzeug hat eine Art „Geburtsurkunde“ – ein Kalibrierungszertifikat, das über 20 präzise Datenpunkte erfasst. Durch Scannen des Codes kann man auf sein „Entwicklungsprofil“ zugreifen.

IV. Internationale Zertifizierung: Der globale Qualitätsnachweis

Die ISO-Zertifizierung ist so etwas wie das „akademische Zertifikat“ für Granitwerkzeuge:

ISO 9001: Sicherstellen, dass jede Materialcharge von gleicher Qualität ist, wie Äpfel im Supermarkt, wobei jede Größe ungefähr den gleichen Süßegrad aufweist;

ISO 14001: Das Verarbeitungsverfahren muss umweltschonend sein und die Umwelt nicht belasten. Beispielsweise muss der entstehende Staub gründlich behandelt werden.

ISO 45001: Die Arbeitsbedingungen für die Beschäftigten sollten gut sein. Beispielsweise sollte der Lärmpegel in der Werkstatt nicht zu hoch sein, damit sie sich auf die Herstellung guter Werkzeuge konzentrieren können.

In High-End-Bereichen wie der Halbleiterindustrie sind weiterhin strengere Zertifizierungen erforderlich. Beispielsweise müssen ZHHIMG®-Produkte, wenn sie für Chiptests eingesetzt werden, eine SEMI-Zertifizierung erhalten, um sicherzustellen, dass keine kleinsten Partikel auf die Oberfläche gelangen und somit die empfindlichen Chips nicht verunreinigt werden.

V. Mit Daten sprechen: Die praktischen Vorteile von Qualität

Gute Granitmessgeräte können erstaunliche Ergebnisse erzielen:

Nach der Einführung der ZHHIMG®-Plattform in einer Leiterplattenfabrik sank die Ausschussquote um 82 % und das Unternehmen sparte im Laufe eines Jahres 430.000 Yuan ein.

Bei der Inspektion von 5G-Chips können hochpräzise Granitwerkzeuge Defekte von nur 1 Mikrometer Größe erkennen – das entspricht dem Auffinden eines Sandkorns auf einem Fußballfeld.

Vom Gestein in den Bergen bis zu den Messgeräten im Präzisionslabor – der Verarbeitungsweg von Granit ist geprägt von Wissenschaft und Handwerkskunst. Jedes Qualitätsmerkmal und jede präzise Prüfung dient dazu, diesen Stein zum Eckpfeiler des technologischen Fortschritts zu machen. Wenn Sie das nächste Mal ein Granitmessgerät sehen, denken Sie an die strengen Qualitätsstandards, die dahinterstecken!

Veröffentlichungsdatum: 18. Juni 2025