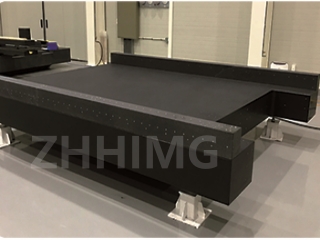

Im Bereich der Präzisionsmessung ist die Längenmessmaschine ein Schlüsselelement zur Sicherstellung der Maßgenauigkeit von Produkten. Die Eigenschaften ihres Basismaterials beeinflussen dabei direkt die Stabilität und Lebensdauer der Maschine. In den letzten Jahren wird bei immer mehr Längenmessmaschinen Granit als Basismaterial eingesetzt. Ein wichtiger Grund dafür ist die herausragende Dauerfestigkeit von Granit. Experimentelle Daten zeigen, dass die Dauerfestigkeit von Granit siebenmal höher ist als die von Gusseisen. Dieser bedeutende Vorteil bietet eine hohe Grundlage für die Verlängerung der Lebensdauer des Maschinenfundaments.

Um den Unterschied in der Dauerfestigkeit von Granit und Gusseisen zu ermitteln, führte das Forschungsteam eine Reihe von umfangreichen Experimenten durch. Dabei wurden Proben von Granit- und Gusseisenfundamenten mit identischen Spezifikationen unter simulierten Betriebsbedingungen untersucht. Mithilfe einer Dauerfestigkeitsprüfmaschine wurden periodisch wechselnde Lasten auf die Proben beider Materialien aufgebracht, um die äußeren Kräfte wie Vibrationen und Druck zu simulieren, denen die Längenmessmaschine im Langzeitbetrieb ausgesetzt ist. Während des Experiments wurden die Mikrostrukturveränderungen, der Zustand der Oberflächenschädigung und der Grad der Verschlechterung der makroskopischen mechanischen Eigenschaften des Materials nach jedem Belastungszyklus präzise erfasst.

Nach einer Vielzahl von Belastungszyklenversuchen sind die Ergebnisse bemerkenswert. In den Gusseisenproben traten bereits nach relativ wenigen Lastzyklen deutliche Ermüdungsrisse auf. Mit zunehmender Zyklenzahl breiteten sich diese Risse kontinuierlich aus und verengten sich, was zur Zerstörung der strukturellen Integrität des Materials und zu einer signifikanten Verschlechterung seiner mechanischen Eigenschaften führte. Die Granitproben hingegen zeigten erst nach einem Vielfachen der Lastzyklenzahl von Gusseisen extrem feine mikroskopische Risse, deren Ausbreitungsgeschwindigkeit äußerst gering war. Makroskopisch betrachtet ist der Grad der Verschlechterung der mechanischen Eigenschaften bei Granitproben deutlich geringer als bei Gusseisenproben. Durch professionelle Datenanalyse und Berechnungen konnte schließlich festgestellt werden, dass die Dauerfestigkeit von Granit siebenmal höher ist als die von Gusseisen.

Die hohe Dauerfestigkeit von Granitwerkstoffen ist eng mit seiner inneren Struktur und seinen mineralischen Eigenschaften verbunden. Granit ist ein magmatisches Gestein, das durch die enge Verbindung verschiedener Mineralkristalle entsteht. Die Mineralpartikel im Inneren verzahnen sich und bilden eine dichte und stabile Struktur. Diese Struktur ermöglicht es Granit, Spannungen unter Einwirkung äußerer Kräfte gleichmäßig zu verteilen, wodurch lokale Spannungskonzentrationen reduziert und die Entstehung und Ausbreitung von Ermüdungsrissen wirksam verzögert werden. Im Gegensatz dazu enthält Gusseisen mikroskopische Poren und Verunreinigungen. Diese Defekte bilden einen idealen Nährboden für die Entstehung von Ermüdungsrissen. Unter Einwirkung äußerer Kräfte neigen sie dazu, Spannungskonzentrationen zu verursachen und den Ermüdungsbruch des Materials zu beschleunigen.

Bei der Längenmessmaschine sorgt die hohe Dauerfestigkeit des Granitfundaments dafür, dass Stabilität und Genauigkeit der Konstruktion auch bei langfristiger Nutzung besser erhalten bleiben. Messfehler aufgrund von Materialermüdung des Fundaments werden reduziert und die Zuverlässigkeit der Messergebnisse verbessert. Da das Granitfundament zudem weniger anfällig für Ermüdungsschäden ist, sinken Wartungsaufwand und Ersatzteilkosten deutlich, was die Gesamtlebensdauer der Längenmessmaschine erheblich verlängert.

In der heutigen Fertigungsumgebung, in der die Präzisionsanforderungen an Produkte immer strenger werden, ist die Stabilität der Längenmessmaschine als Schlüsselkomponente der Qualitätskontrolle von entscheidender Bedeutung. Granit, dessen Dauerfestigkeit die von Gusseisen deutlich übertrifft, bietet sich als Material für die Konstruktion und Fertigung des Maschinenfußes an und trägt somit maßgeblich zur Verlängerung der Lebensdauer des Maschinenfußes und zur Gewährleistung präziser Messungen bei. Er wird daher eine wichtige Rolle bei der Weiterentwicklung der Präzisionsmesstechnik spielen.

Veröffentlichungsdatum: 13. Mai 2025