Bei der Anwendung von Ultrapräzisions-Bewegungsmodulen spielt die Basis als zentrales Stützbauteil eine entscheidende Rolle für die Leistungsfähigkeit des Moduls. Granit-Präzisionsbasen und Gussbasen weisen jeweils eigene Merkmale auf, und der Unterschied zwischen ihnen ist deutlich.

I. Stabilität

Granit ist nach Jahrmillionen geologischer Veränderungen dicht und gleichmäßig aufgebaut, hauptsächlich durch die enge Verbindung von Quarz, Feldspat und anderen Mineralien. Diese einzigartige Struktur verleiht ihm hervorragende Stabilität und macht ihn widerstandsfähig gegen äußere Einflüsse. In der Elektronikchip-Fertigung laufen die Peripheriegeräte ständig. Der Granitsockel reduziert die Vibrationsamplitude des hochpräzisen Bewegungsmoduls, das auf den Luftschwebmechanismus übertragen wird, um mehr als 80 %. Dies gewährleistet die reibungslose Bewegung des Moduls und bietet eine solide Grundlage für hochpräzise Prozesse wie Lithografie und Ätzen in der Chipfertigung.

Obwohl die Gussbasis Vibrationen bis zu einem gewissen Grad dämpfen kann, können im Gussprozess Fehler wie Hohlräume und Poren auftreten, die die Gleichmäßigkeit und Stabilität der Struktur beeinträchtigen. Bei hochfrequenten und starken Vibrationen ist die Dämpfungsfähigkeit nicht so gut wie bei einer Granitbasis, was zu einer geringeren Bewegungsstabilität des hochpräzisen Bewegungsmoduls des Luftschwimmers führt und somit die Bearbeitungs- und Prüfgenauigkeit der Anlage beeinträchtigt.

Zweitens, Genauigkeitserhaltung

Der Wärmeausdehnungskoeffizient von Granit ist sehr niedrig und liegt typischerweise zwischen 5 und 7 × 10⁻⁶/℃. Daher ist die Größenänderung bei Temperaturschwankungen minimal. In der Astronomie wird das hochpräzise Bewegungsmodul zur Feinjustierung der Teleskoplinse mit einer Granitbasis kombiniert. Selbst bei großen Temperaturunterschieden zwischen Tag und Nacht gewährleistet dies eine Positioniergenauigkeit der Linse im Submikrometerbereich und ermöglicht Astronomen so die klare Beobachtung entfernter Himmelskörper.

Für die Gussbasis werden üblicherweise Metallwerkstoffe wie Gusseisen verwendet, deren Wärmeausdehnungskoeffizient mit etwa 10–20 × 10⁻⁶/°C relativ hoch ist. Bei Temperaturänderungen verändern sich die Abmessungen deutlich, was leicht zu thermischen Verformungen des hochpräzisen Bewegungsmoduls des Luftschwimmers führen und somit die Bewegungsgenauigkeit beeinträchtigen kann. Beim temperaturempfindlichen Schleifprozess optischer Linsen kann die Verformung der Gussbasis unter Temperatureinfluss die zulässige Schleifgenauigkeit überschreiten und die Linsenqualität beeinträchtigen.

Drittens, Verschleißfestigkeit

Granit ist sehr hart (Mohs-Härte 6–7) und weist eine hohe Verschleißfestigkeit auf. Im materialwissenschaftlichen Labor wird häufig das luftgelagerte Ultrapräzisions-Bewegungsmodul eingesetzt. Die Granitbasis bietet einen wirksamen Widerstand gegen die Reibung des Gleitstücks und kann im Vergleich zu einer herkömmlichen Gussbasis den Wartungszyklus des Moduls um mehr als 50 % verlängern. Dies reduziert die Wartungskosten und gewährleistet die Kontinuität der wissenschaftlichen Forschung.

Wenn der Gusssockel aus gewöhnlichen Metallwerkstoffen besteht, ist die Härte relativ gering, und die Oberfläche verschleißt leicht unter der langfristigen Hin- und Herreibung des Luftfedergleiters, was die Bewegungsgenauigkeit und Laufruhe des hochpräzisen Bewegungsmoduls der Luftfederung beeinträchtigt und häufigere Wartung und Austausch erforderlich macht, wodurch die Nutzungskosten und Ausfallzeiten steigen.

Viertens, Herstellungskosten und Verarbeitungsschwierigkeiten

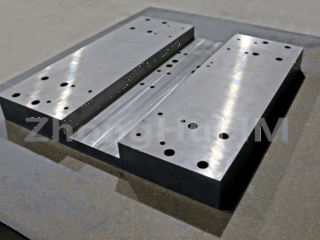

Die Beschaffung von Granitrohstoffen ist kostspielig, der Abbau und Transport komplex, und die Verarbeitung erfordert professionelle Ausrüstung und Technologie, wie z. B. hochpräzises Schneiden, Schleifen und Polieren, was zu hohen Herstellungskosten führt. Aufgrund seiner hohen Härte, Sprödigkeit und der schwierigen Bearbeitung neigt Granit zudem zu Kantenbrüchen, Rissen und anderen Defekten, wodurch die Ausschussquote hoch ist.

Die Rohstoffe für die Gussbasis sind weit verbreitet, die Kosten sind relativ niedrig, das Gießverfahren ist ausgereift, der Bearbeitungsaufwand gering, und die Massenproduktion kann mittels Form erfolgen, was eine hohe Produktionseffizienz und kontrollierbare Kosten ermöglicht. Um jedoch die gleiche hohe Präzision und Stabilität wie bei Granitbasen zu erreichen, sind die Anforderungen an den Gießprozess und die Nachbearbeitung extrem hoch, wodurch die Kosten deutlich steigen.

Zusammenfassend lässt sich sagen, dass Granit-Präzisionsfundamente in Anwendungsszenarien von hochpräzisen Bewegungsmodulen mit hoher Genauigkeit, Stabilität und Verschleißfestigkeit deutliche Vorteile bieten. Gussfundamente hingegen weisen gewisse Kostenvorteile und eine einfachere Verarbeitung auf und eignen sich für Anwendungen, bei denen die Genauigkeitsanforderungen relativ gering sind und Kosteneffizienz im Vordergrund steht.

Veröffentlichungsdatum: 08.04.2025