Erstens, überlegene physikalische Eigenschaften

Granit ist ein sehr hartes Material mit einer hohen Härte von üblicherweise sechs bis sieben Härtegraden, wobei einige Sorten sogar sieben bis acht erreichen. Dies übertrifft die Härte gängiger Baumaterialien wie Marmor und Ziegel. Gleichzeitig ist Granit mit einer Dichte von 2,5 bis 3,1 Gramm pro Kubikzentimeter (bzw. 2,8 bis 3,1 Tonnen pro Kubikmeter) sehr hoch. Seine Druckfestigkeit ist mit 150 bis 300 MPa sehr hoch, was ihm eine gute Tragfähigkeit und Erdbebensicherheit verleiht. Aufgrund dieser Eigenschaften eignet sich Granit für den Einsatz im mechanischen Bettungsbau, da er hohen Belastungen und Drücken standhält und sich nicht so leicht verformt oder beschädigt.

Zweitens, stabile chemische Eigenschaften

Granit besitzt eine ausgezeichnete Beständigkeit gegenüber Säuren und Laugen und ist gegenüber Chemikalien wenig korrodierbar und erodierbar. Das bedeutet, dass das Granitbett im Bearbeitungsprozess selbst bei Kontakt mit korrosiven Kühl- oder Schmierstoffen stabil bleibt und seine Genauigkeit und Lebensdauer durch kurzzeitige Korrosion nicht beeinträchtigt werden.Obwohl Granit eine gute Säure- und Laugenbeständigkeit aufweist, ist auch nach der Bearbeitung eine gute Pflege erforderlich. Eine rechtzeitige Oberflächenbehandlung verhindert, dass korrosive Flüssigkeiten, die lange auf der Oberfläche gelagert werden, die Oberflächengenauigkeit beeinträchtigen.

Drittens ist der Wärmeausdehnungskoeffizient gering.

Der geringe Wärmeausdehnungskoeffizient von Granit macht ihn unempfindlich gegenüber Temperaturschwankungen. Beim Bearbeitungsprozess verändert sich die Temperatur der Werkzeugmaschine durch Schnitt- und Reibungswärme. Ein hoher Wärmeausdehnungskoeffizient des Maschinenbetts führt zu dessen Verformung und beeinträchtigt somit die Bearbeitungsgenauigkeit. Im Gegensatz zu Gusseisenbetten ist Granit wärmeunempfindlich, wodurch Verformungen minimiert und die Bearbeitungsgenauigkeit gewährleistet werden.

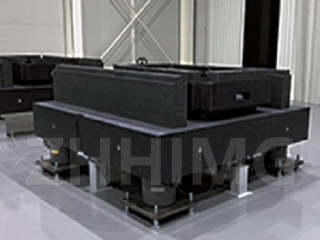

Viertens, gute Vibrationsfestigkeit

Dank seines großen Volumens und seiner hervorragenden Vibrationsdämpfung kann ein Granit-Grundbett die Beeinträchtigung des Bearbeitungsprozesses durch Vibrationen wirksam reduzieren. Diese Eigenschaft ist besonders wichtig beim Hochgeschwindigkeitsschneiden oder der Präzisionsbearbeitung, da sie die Bearbeitungsqualität verbessert und die Werkzeugstandzeit verlängert.

5. Hohe Bearbeitungspräzision

Granit ist ein Naturmaterial mit gleichmäßiger Textur und Farbe, das sich je nach Bedarf in verschiedene Formen und Größen verarbeiten lässt. Durch Schneiden, Hobeln, Schleifen, Bohren, Drehen und weitere Bearbeitungsschritte kann Granit zu hochpräzisen und hochwertigen mechanischen Tischen verarbeitet werden, die den Anforderungen moderner Bearbeitungstechniken hinsichtlich Genauigkeit und Stabilität gerecht werden.

6. Geringe Wartungskosten

Das Granitbett ist im Gebrauch verschleißfest und verformt sich kaum, daher sind die Wartungskosten relativ gering. Regelmäßige Reinigung und Inspektion genügen, um es in einwandfreiem Zustand zu halten.

Zusammenfassend bietet Granit als mechanisches Bett zahlreiche Vorteile, darunter hervorragende physikalische und chemische Eigenschaften, ein geringer Wärmeausdehnungskoeffizient, gute Vibrationsfestigkeit, hohe Bearbeitungsgenauigkeit und niedrige Wartungskosten. Diese Vorteile eröffnen Granitbetten im Maschinenbau vielfältige Anwendungsmöglichkeiten.

Veröffentlichungsdatum: 19. März 2025