Präzisionsbauteile aus Granit sind unverzichtbare Werkzeuge in der Fertigungs-, Prüf- und Messtechnik. Sie bieten eine ebene, stabile und präzise Oberfläche für Messungen. Granit ist aufgrund seiner Stabilität, Dichte und seines niedrigen Wärmeausdehnungskoeffizienten ein ideales Material für Präzisionsbauteile.

Es gibt verschiedene Arten von Präzisionsgranitkomponenten, die je nach ihren Spezifikationen und Anforderungen in unterschiedlichen Anwendungen eingesetzt werden. Zu den gängigsten Arten von Präzisionsgranitkomponenten gehören:

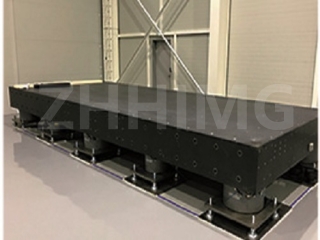

1. Messplatten – Messplatten sind große, flache Platten aus Granit. Ihre Abmessungen variieren typischerweise von wenigen Zentimetern bis zu mehreren Metern Länge und Breite. Sie dienen als Referenzfläche für die Inspektion, Prüfung und Messung verschiedener Werkzeuge und Bauteile. Messplatten weisen unterschiedliche Genauigkeitsklassen auf, von Klasse A (höchste Genauigkeit) bis Klasse C (niedrigste Genauigkeit).

2. Granitwinkel – Granitwinkel sind Präzisionswerkzeuge für Fräs- und Prüfzwecke. Sie dienen zur Überprüfung der Rechtwinkligkeit von Werkstücken sowie zum Einrichten von Fräsmaschinen und Flächenschleifmaschinen. Sie sind in verschiedenen Größen erhältlich, von kleinen 2x2-Zoll-Quadraten bis hin zu größeren 6x6-Zoll-Quadraten.

3. Granit-Parallelanschläge – Granit-Parallelanschläge sind Präzisionsblöcke, die zum Ausrichten von Werkstücken auf Fräsmaschinen, Drehmaschinen und Schleifmaschinen verwendet werden. Sie sind in verschiedenen Längen und Breiten erhältlich, wobei die Höhe aller Blöcke eines Sets gleich ist.

4. V-Blöcke aus Granit – V-Blöcke aus Granit dienen zum Spannen zylindrischer Werkstücke beim Bohren oder Schleifen. Die V-förmige Nut an den Blöcken hilft, das Werkstück für eine präzise Bearbeitung zu zentrieren.

5. Granitwinkelplatten – Granitwinkelplatten sind Präzisionswerkzeuge, die zum Anreißen, Prüfen und Bearbeiten von Teilen verwendet werden. Sie werden üblicherweise nach strengen Vorgaben gefertigt und weisen Winkel von 0 bis 90 Grad auf.

6. Granit-Erhöhungsblöcke – Granit-Erhöhungsblöcke dienen zur Erhöhung der Höhe von Messplatten, Winkelplatten und anderen Präzisionswerkzeugen. Sie werden verwendet, um Werkstücke für die Inspektion und Bearbeitung auf eine komfortable Höhe anzuheben.

Neben den verschiedenen Arten von Präzisionsgranitbauteilen gibt es auch unterschiedliche Spezifikationen und Güteklassen, anhand derer ihre Genauigkeit und Qualität bestimmt werden. Die Genauigkeit eines Präzisionsgranitbauteils wird typischerweise in Mikrometern gemessen, einer Maßeinheit, die einem Tausendstel Millimeter entspricht.

Die Güteklasse eines Präzisionsgranitbauteils gibt dessen Genauigkeit an. Es gibt verschiedene Güteklassen, wobei Güteklasse A die höchste und Güteklasse C die niedrigste ist. Die Güteklasse eines Präzisionsgranitbauteils wird durch seine Ebenheit, Parallelität und Oberflächenbeschaffenheit bestimmt.

Zusammenfassend lässt sich sagen, dass Präzisionsgranitkomponenten unverzichtbare Werkzeuge für die Fertigungs-, Prüf- und Messtechnikbranche sind. Es gibt verschiedene Arten von Präzisionsgranitkomponenten für diverse Anwendungen, die in unterschiedlichen Spezifikationen und Güteklassen erhältlich sind, um die Anforderungen der jeweiligen Industrie an Genauigkeit, Stabilität und Qualität zu erfüllen.

Veröffentlichungsdatum: 23. Februar 2024