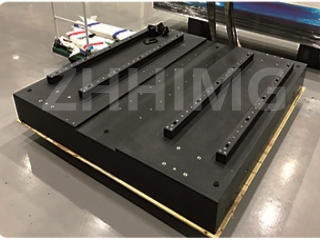

Granit-Maschinenfundamente sind ein wesentlicher Bestandteil der Arbeitsumgebung von Waferbearbeitungsanlagen. Sie bieten eine stabile und robuste Basis, die einen präzisen und zuverlässigen Betrieb der Anlagen gewährleistet. Die optimale Leistung des Granit-Maschinenfundaments hängt jedoch maßgeblich von der Arbeitsumgebung ab. In diesem Artikel werden wir die Anforderungen an Granit-Maschinenfundamente und Möglichkeiten zur Schaffung einer idealen Arbeitsumgebung erörtern.

Umweltanforderungen an den Granit-Maschinensockel

Sauberkeit: Die Arbeitsumgebung muss staub- und kontaminationsfrei sein, um zu verhindern, dass unerwünschte Partikel in die Maschinenbasis eindringen und diese beschädigen. Jegliche Partikel, die in die Maschinenbasis gelangen, können schwere Schäden an den mechanischen und beweglichen Teilen verursachen und zu Funktionsstörungen der Anlage führen.

Stabilität: Der Granit-Maschinensockel ist zwar stabil und robust, jedoch nur auf einem stabilen Untergrund nutzbar. Die Arbeitsumgebung muss ruhig und eben sein. Vibrationen oder Unebenheiten können dazu führen, dass sich der Maschinensockel verschiebt und die Genauigkeit der Gerätefunktion beeinträchtigt wird. Um einen einwandfreien Betrieb zu gewährleisten, muss die Maschine auf einer vibrationsfreien, ebenen Fläche stehen oder mithilfe von Schwingungsdämpfern vom Boden entkoppelt werden.

Temperatur- und Feuchtigkeitskontrolle: Die meisten Gerätehersteller empfehlen einen bestimmten Temperatur- und Feuchtigkeitsbereich, in dem die Maschinenbasis für optimale Leistung betrieben werden sollte. Die Temperatur der Arbeitsumgebung sollte den vom Hersteller empfohlenen Maximalwert nicht überschreiten, und die Luftfeuchtigkeit sollte den Branchenstandards entsprechen. Jede Abweichung vom empfohlenen Bereich kann zu thermischer Ausdehnung und Kontraktion des Granits führen, was Maßänderungen und eine verringerte Genauigkeit der Anlage zur Folge haben kann.

Belüftung: Eine gut belüftete Arbeitsumgebung verringert die Gefahr von Kondensation, Korrosion und Temperaturgradienten, welche die Leistung der Geräte und des Maschinenfundaments beeinträchtigen. Eine angemessene Belüftung trägt außerdem zur Regulierung von Temperatur und Luftfeuchtigkeit bei.

Instandhaltung der Arbeitsumgebung

Reinigung und Dekontamination: Die Arbeitsumgebung muss sauber und frei von jeglichen Verunreinigungen sein, einschließlich Partikeln, die die Maschinenkomponenten beschädigen könnten. Die Reinigung muss systematisch und gemäß den Branchenstandards erfolgen, um Kratzer oder Beschädigungen an den Maschinenkomponenten zu vermeiden.

Schwingungsdämpfung: Die Arbeitsumgebung sollte frei von jeglichen Vibrationen sein oder über die notwendigen Maßnahmen zur Kontrolle und Isolierung von Vibrationen verfügen. Schwingungsdämpfungssysteme tragen dazu bei, die Auswirkungen von Vibrationen auf das Maschinengestell zu reduzieren und so einen stabilen Betrieb der Anlage zu gewährleisten.

Temperatur- und Feuchtigkeitsregelung: Temperatur und Luftfeuchtigkeit sollten regelmäßig überwacht und reguliert werden. Eine Klimaanlage kann zur Temperatur- und Feuchtigkeitsregulierung eingesetzt werden, indem sie Feuchtigkeit abführt und eine stabile Temperatur aufrechterhält. Regelmäßige Wartung gewährleistet die optimale Funktion der Klimaanlage.

Wartung der Lüftungsanlage: Regelmäßige Überprüfungen und Wartungsarbeiten an der Lüftungsanlage sind unerlässlich. Die Anlage sollte unerwünschte Partikel entfernen und die erforderliche Temperatur und Luftfeuchtigkeit aufrechterhalten.

Zusammenfassend lässt sich sagen, dass die Arbeitsumgebung eine entscheidende Rolle für den Betrieb und die Wartung des Maschinengestells der Granitbearbeitungsanlage spielt. Daher ist es unerlässlich, eine saubere, stabile und gut belüftete Arbeitsumgebung zu gewährleisten, um eine präzise und gleichbleibende Leistung der Anlage sicherzustellen. Die regelmäßige Wartung der Arbeitsumgebung und die Einhaltung der Branchenstandards verlängern die Lebensdauer des Maschinengestells, was wiederum die Lebensdauer der Anlage verlängert und ihre Leistung optimiert.

Veröffentlichungsdatum: 28. Dezember 2023