In der Welt der Ultrapräzisionsfertigung ist die Leistungsfähigkeit mechanischer Granitbauteile eng mit ihren Oberflächeneigenschaften – insbesondere Rauheit und Glanz – verknüpft. Diese beiden Parameter sind mehr als nur ästhetische Details; sie beeinflussen direkt die Genauigkeit, Stabilität und Zuverlässigkeit von Präzisionsinstrumenten. Das Verständnis der Faktoren, die Rauheit und Glanz von Granitbauteilen bestimmen, hilft Ingenieuren und Technikern sicherzustellen, dass jedes Teil die hohen Anforderungen für Hochpräzisionsanwendungen erfüllt.

Granit ist ein Naturwerkstoff, der hauptsächlich aus Quarz, Feldspat und Glimmer besteht. Diese Elemente bilden zusammen eine feinkörnige, stabile Struktur, die sich ideal für mechanische und messtechnische Anwendungen eignet. Die Oberflächenrauheit von Granitbauteilen liegt typischerweise zwischen Ra 0,4 μm und Ra 1,6 μm, abhängig von der Güteklasse, dem Polierverfahren und dem Verwendungszweck. Beispielsweise erfordern Messflächen aus Granitplatten oder -sockeln extrem niedrige Rauheitswerte, um einen präzisen Kontakt mit Instrumenten und Werkstücken zu gewährleisten. Ein niedrigerer Ra-Wert bedeutet eine glattere Oberfläche, wodurch die Reibung reduziert und Messfehler aufgrund von Oberflächenunebenheiten vermieden werden.

Bei ZHHIMG wird jedes Granitbauteil mit hochpräzisen Läpptechniken sorgfältig bearbeitet. Die Oberfläche wird wiederholt vermessen und verfeinert, bis die gewünschte Mikroebenheit und gleichmäßige Textur erreicht sind. Im Gegensatz zu Metalloberflächen, die Beschichtungen oder Behandlungen zur Erhaltung ihrer Glätte benötigen, erhält Granit seine feine Rauheit auf natürliche Weise durch kontrolliertes mechanisches Polieren. Dies gewährleistet eine langlebige Oberfläche, die auch nach langjähriger Nutzung ihre Präzision beibehält.

Glanz hingegen bezeichnet die visuelle und reflektierende Eigenschaft der Granitoberfläche. Bei Präzisionsbauteilen ist übermäßiger Glanz unerwünscht, da er Lichtreflexionen verursachen kann, die optische oder elektronische Messungen beeinträchtigen. Daher werden Granitoberflächen üblicherweise seidenmatt ausgeführt – sie fühlen sich glatt an, ohne spiegelnde Reflexionen. Dieser ausgewogene Glanzgrad verbessert die Ablesbarkeit während der Messung und gewährleistet die optische Stabilität in Präzisionsinstrumenten wie Koordinatenmessgeräten (KMG) und optischen Tischen.

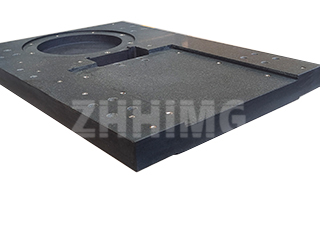

Mehrere Faktoren beeinflussen sowohl die Rauheit als auch den Glanz, darunter die mineralische Zusammensetzung des Granits, die Korngröße und die Poliertechnik. Hochwertiger schwarzer Granit, wie beispielsweise ZHHIMG® Black Granit, enthält feine, gleichmäßig verteilte Mineralien, die eine hervorragende Oberflächenbearbeitung mit stabilem Glanz und minimaler Oberflächenwelligkeit ermöglichen. Diese Granitsorte bietet zudem eine ausgezeichnete Verschleißfestigkeit und Dimensionsstabilität, die für die langfristige Präzision unerlässlich sind.

Um den Oberflächenzustand von Granitbauteilen zu erhalten, ist eine sachgemäße Pflege unerlässlich. Regelmäßiges Reinigen mit einem weichen, fusselfreien Tuch und einem nicht korrosiven Reinigungsmittel entfernt Staub und Ölreste, die die Oberflächenrauheit und den Glanz beeinträchtigen können. Oberflächen dürfen niemals mit Metallwerkzeugen oder Scheuermitteln bearbeitet werden, da diese Mikrokratzer verursachen können, die die Oberflächenstruktur und die Messgenauigkeit verändern. Bei richtiger Pflege behalten mechanische Granitbauteile ihre präzisen Oberflächeneigenschaften über Jahrzehnte.

Zusammenfassend lässt sich sagen, dass die Oberflächenrauheit und der Glanz von Granitbauteilen entscheidend für deren Funktionsfähigkeit in der Präzisionstechnik sind. Durch fortschrittliche Fertigungsprozesse stellt ZHHIMG sicher, dass jedes Granitbauteil internationale Standards für Oberflächenqualität, Stabilität und Langlebigkeit erfüllt. Durch die Kombination der einzigartigen physikalischen Eigenschaften von Naturgranit mit modernster Technologie unterstützt ZHHIMG weiterhin Branchen, in denen Präzision und Zuverlässigkeit den Erfolg bestimmen.

Veröffentlichungsdatum: 28. Oktober 2025