Im Zentrum der Ultrapräzisionsindustrie – von der Halbleiterfertigung bis zur Luft- und Raumfahrtmesstechnik – steht die Granitplattform. Oftmals wird sie lediglich als massiver Steinblock betrachtet, doch in Wirklichkeit ist sie die wichtigste und stabilste Grundlage für präzise Messungen und Bewegungssteuerung. Für Ingenieure, Messtechniker und Maschinenbauer ist es daher unerlässlich zu verstehen, was die „Präzision“ einer Granitplattform wirklich ausmacht. Es geht nicht nur um die Oberflächenbeschaffenheit, sondern um eine Reihe geometrischer Indikatoren, die die tatsächliche Leistungsfähigkeit der Plattform bestimmen.

Die wichtigsten Indikatoren für die Präzision einer Granitplattform sind Ebenheit, Geradheit und Parallelität, die alle anhand strenger internationaler Standards überprüft werden müssen.

Ebenheit: Die Master-Referenzebene

Die Ebenheit ist wohl der wichtigste Indikator für jede Präzisionsarbeitsplattform aus Granit, insbesondere für eine Granit-Messplatte. Sie definiert, wie genau die gesamte Arbeitsfläche einer theoretisch perfekten Ebene entspricht. Im Wesentlichen ist sie die Referenz, von der alle anderen Messungen ausgehen.

Hersteller wie ZHHIMG gewährleisten höchste Planheit durch die Einhaltung international anerkannter Normen wie DIN 876 (Deutschland), ASME B89.3.7 (USA) und JIS B 7514 (Japan). Diese Normen definieren Toleranzklassen, typischerweise von Klasse 00 (Laborqualität, die höchste Präzision erfordert, oft im Submikrometer- oder Nanometerbereich) bis Klasse 1 oder 2 (Prüf- oder Werkzeugbauqualität). Um Planheit in Laborqualität zu erreichen, bedarf es nicht nur der inhärenten Stabilität von hochdichtem Granit, sondern auch des außergewöhnlichen Könnens unserer erfahrenen Läppmeister – unserer Fachkräfte, die diese Toleranzen manuell mit einer Präzision erreichen, die oft als „Mikrometergefühl“ bezeichnet wird.

Geradlinigkeit: Das Rückgrat der linearen Bewegung

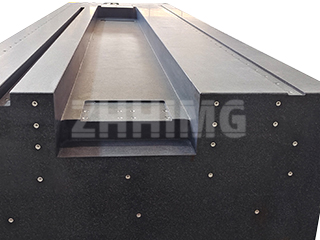

Während Ebenheit eine zweidimensionale Fläche beschreibt, bezieht sich Geradheit auf eine bestimmte Linie, häufig entlang der Kanten, Führungen oder Nuten eines Granitbauteils wie einer geraden Kante, eines Winkels oder eines Maschinengestells. Im Maschinenbau ist Geradheit unerlässlich, da sie die exakte, geradlinige Bahn der Bewegungsachsen gewährleistet.

Wird eine Granitbasis zur Montage von Linearführungen oder Luftlagern verwendet, wirkt sich die Geradheit der Montageflächen direkt auf den linearen Fehler des beweglichen Tisches aus und beeinträchtigt somit die Positioniergenauigkeit und Wiederholbarkeit. Um Geradheitsabweichungen im Bereich von Mikrometern pro Meter zu zertifizieren und die einwandfreie Funktion der Plattform als Basis für dynamische Bewegungssysteme zu gewährleisten, sind fortschrittliche Messverfahren erforderlich, insbesondere solche mit Laserinterferometern (ein zentraler Bestandteil des Prüfprotokolls von ZHHIMG).

Parallelität und Rechtwinkligkeit: Definition geometrischer Harmonie

Bei komplexen Granitbauteilen, wie z. B. Maschinenfundamenten, Luftlagerführungen oder facettierten Teilen wie Granitquadraten, sind zwei weitere Indikatoren von entscheidender Bedeutung: Parallelität und Rechtwinkligkeit (Rechtwinkligkeit).

- Parallelität bedeutet, dass zwei oder mehr Flächen – wie beispielsweise die obere und untere Auflagefläche eines Granitbalkens – exakt den gleichen Abstand zueinander haben müssen. Dies ist entscheidend, um eine konstante Arbeitshöhe zu gewährleisten oder sicherzustellen, dass Bauteile auf gegenüberliegenden Seiten einer Maschine perfekt ausgerichtet sind.

- Rechtwinkligkeit, auch als Rechtwinkligkeit bezeichnet, gewährleistet, dass zwei Flächen exakt im 90°-Winkel zueinander stehen. In einer typischen Koordinatenmessmaschine (KMM) muss die rechtwinklige Granitwinkelmesslatte oder die Bauteilbasis selbst garantiert rechtwinklig sein, um den Abbe-Fehler zu eliminieren und sicherzustellen, dass die X-, Y- und Z-Achse tatsächlich orthogonal zueinander verlaufen.

Der ZHHIMG-Unterschied: Mehr als nur Spezifikationen

Bei ZHHIMG sind wir überzeugt, dass Präzision nicht genug sein kann – im Präzisionsbau dürfen die Anforderungen nicht zu hoch sein. Unser Engagement geht über die Einhaltung dieser Maßnormen hinaus. Durch die Verwendung von hochdichtem ZHHIMG® Black Granite (≈ 3100 kg/m³) weisen unsere Plattformen von Natur aus eine hervorragende Schwingungsdämpfung und den niedrigsten Wärmeausdehnungskoeffizienten auf. Dies schützt die zertifizierte Ebenheit, Geradheit und Parallelität zusätzlich vor Umwelteinflüssen und betrieblichen Störungen.

Bei der Bewertung einer Präzisionsgranitplattform sollten Sie nicht nur auf das Datenblatt achten, sondern auch auf das Produktionsumfeld, die Zertifizierungen und die nachvollziehbare Qualitätskontrolle – genau die Elemente, die eine ZHHIMG®-Komponente zur stabilsten und zuverlässigsten Wahl für die anspruchsvollsten Ultrapräzisionsanwendungen der Welt machen.

Veröffentlichungsdatum: 24. Oktober 2025