In den letzten Jahren ist die Nachfrage nach stabilen, temperaturbeständigen und schwingungsdämpfenden Maschinenfundamenten in der globalen Präzisionsindustrie rasant gestiegen. Da Halbleiteranlagen, optische Messsysteme, Koordinatenmessgeräte und fortschrittliche Automatisierungstechnik die Genauigkeit immer weiter in den Submikrometerbereich treiben, ist die Tragkonstruktion der Maschine genauso wichtig wie die Maschine selbst. Hier hat sich der Präzisionsgranit-Sockel als bevorzugtes Fundamentmaterial für Ingenieure und Anlagenhersteller etabliert, die Maßabweichungen oder strukturelle Instabilität nicht tolerieren können.

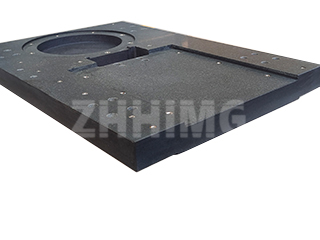

Ein Sockel aus schwarzem Granit gilt heute nicht mehr als passiver Steinblock. Er hat sich zu einem speziell entwickelten Bauteil entwickelt, das langfristige Formstabilität, hohe Steifigkeit und hervorragende Verschleißfestigkeit gewährleistet. Der für diese Sockel verwendete Granit muss strenge Auswahlkriterien erfüllen. Bei ZHHIMG kommt UNPARALLELED® Black Granit zum Einsatz, der für seine außergewöhnliche Dichte, geringe Porosität und sein stabiles thermisches Verhalten bekannt ist. Dieses Material bietet deutliche Vorteile gegenüber vielen europäischen und amerikanischen Graniten, insbesondere in Umgebungen, in denen selbst geringfügige Temperaturschwankungen die Mess- oder Bearbeitungsgenauigkeit beeinträchtigen können.

Die Einführung des Grade00-Granitstandards hat die Erwartungen an Messtechnik und Anlagenstabilität weiter geprägt. Grade00 gilt branchenweit als höchste Genauigkeitsstufe und bietet eine extrem geringe Ebenheitstoleranz, die fehlerfreies Arbeiten bei der Montage von Präzisionsbaugruppen gewährleistet. Ein nach Grade00 gefertigter Präzisionssockel aus schwarzem Granit bildet die Grundlage für hochpräzise Anwendungen, bei denen Wiederholgenauigkeit und Langzeitstabilität unerlässlich sind.

Immer mehr Gerätehersteller setzen auf Granitsockel, da alternative Materialien die Leistungsfähigkeit von Granit nicht erreichen. Metallsockel beispielsweise neigen zu Wärmeausdehnung und inneren Spannungen, die sich mit der Zeit entwickeln. Sockel aus Polymerbeton bieten zwar eine gute Dämpfung, weisen aber nicht die für stark beanspruchte Industrieumgebung erforderliche Langzeitverschleißfestigkeit auf. Granit löst diese Probleme durch seine natürliche Stabilität und die Fähigkeit, seine Formstabilität über Jahrzehnte ohne Verformung zu bewahren. Seine Beständigkeit gegen Korrosion und Feuchtigkeit macht ihn zudem ideal für Labore, Reinräume und stark vibrierende Produktionshallen.

Mit zunehmender Komplexität von Maschinen sind Sockelgestelle keine einfachen monolithischen Konstruktionen mehr. Moderne, präzisionsgefertigte Granitsockelgestelle integrieren häufig Einsätze, Gewindebuchsen, T-Nuten, Luftlagerschnittstellen, Schwingungsdämpfungssysteme, Kabelkanäle und kundenspezifische Bearbeitungsmerkmale. Diese Erweiterungen ermöglichen es dem Granitsockel, sowohl als strukturelle Stütze als auch als integrierte Funktionsplattform zu dienen. Das Ingenieurteam von ZHHIMG arbeitet eng mit den Kunden zusammen, um jedes Sockelgestell individuell anzupassen und so eine optimale Integration in die Maschinenarchitektur zu gewährleisten. Dies sichert sowohl die mechanische Leistungsfähigkeit als auch den ergonomischen Komfort.

Hersteller in der Halbleiterlithografie, der optischen Inspektion, der Robotik, der Prüfung von Luft- und Raumfahrtkomponenten sowie der mikromechanischen Montage setzen zunehmend auf Sockel aus schwarzem Granit, da dieses Material die Messgenauigkeit und Produktionsstabilität verbessert. Die Fähigkeit, unter konstanter Belastung die Ebenheit im Mikrometerbereich und die strukturelle Integrität zu bewahren, macht Granit unverzichtbar in Bereichen, in denen bereits eine Abweichung von einem Mikrometer den gesamten Fertigungsprozess gefährden könnte. Seine nichtmagnetischen und niedrigleitfähigen Eigenschaften prädestinieren ihn zudem für Umgebungen, in denen elektromagnetische Störungen oder thermische Verformungen minimiert werden müssen.

Die Pflege ist unkompliziert und erfordert keine speziellen Chemikalien oder Beschichtungen. Eine Granitplatte der Güteklasse 00 benötigt lediglich regelmäßige Reinigung mit einem milden Reinigungsmittel sowie eine periodische Überprüfung der Befestigungspunkte und Zubehörteile. Da Granit im Gegensatz zu Metall nicht rostet, sich nicht verzieht und nicht altert, sind die Wartungskosten über die gesamte Lebensdauer extrem niedrig. Sollte die Arbeitsfläche im Laufe der Jahre abgenutzt sein, kann sie von Fachleuten nachgeschliffen werden, um ihre ursprüngliche Ebenheit wiederherzustellen – ein wesentlicher Vorteil gegenüber Metallkonstruktionen, die komplett ersetzt werden müssten.

Die rasante Entwicklung der Präzisionstechnik hat die Stabilität und den Wert des Fundaments jeder Maschine wichtiger denn je gemacht. Ein sorgfältig gefertigter Präzisionssockel aus schwarzem Granit liefert Leistungen, die sich direkt auf die Maschinenqualität, die Messgenauigkeit und die Zuverlässigkeit des Endprodukts auswirken. Da die Anforderungen der Industrie an die Genauigkeit steigen, entwickelt sich der Präzisionssockel aus Granit zu einer strategischen Aufrüstung und nicht mehr zu einer optionalen Komponente. Seine Leistungsvorteile führen direkt zu höherer Ausbeute, besserer Stabilität und größerem Kundenvertrauen.

ZHHIMG unterstützt Unternehmen weltweit weiterhin mit maßgefertigten Granitfundamenten, die für dauerhafte Präzision entwickelt wurden. Dank ISO-Zertifizierungen, modernster Fertigungskompetenz und jahrzehntelanger Erfahrung im Bereich der Ultrapräzision bietet das Unternehmen Lösungen, denen weltweit führende Unternehmen in den Bereichen Halbleiter, Messtechnik, Automatisierung, Luft- und Raumfahrt sowie wissenschaftliche Forschung vertrauen. Angesichts steigender Genauigkeitsanforderungen wird Granit auch künftig eine zentrale Rolle beim Bau der nächsten Generation leistungsstarker Industriesysteme spielen.

Veröffentlichungsdatum: 02.12.2025