In der Glasverarbeitungsindustrie bestimmen Präzision und Stabilität der Glasschneidanlagen unmittelbar die Produktqualität und Produktionseffizienz. Granitfundamente spielen dabei eine unverzichtbare Rolle, vor allem aufgrund ihrer einzigartigen und überlegenen Eigenschaften.

Hervorragende Stabilität gewährleistet Schnittgenauigkeit

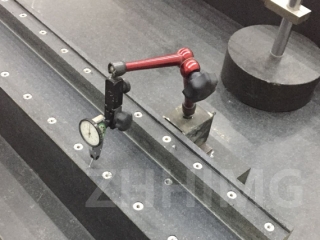

Das Glasschneiden erfordert höchste Präzision. Schon geringste Abweichungen können zum Ausschuss des Produkts führen. Der Granituntergrund entstand über lange geologische Zeiträume und weist eine dichte und gleichmäßige innere Struktur auf. Sein Wärmeausdehnungskoeffizient ist mit nur (4–8) × 10⁻⁶/℃ extrem niedrig, und seine Größe ändert sich bei Temperaturschwankungen kaum. Während des Glasschneideprozesses verursachen die durch den Maschinenbetrieb und die Temperaturschwankungen in der Werkstatt entstehende Wärme keine nennenswerte thermische Verformung des Granituntergrunds. Er bietet der Schneidevorrichtung stets eine stabile und zuverlässige Auflage und gewährleistet so die präzise Positionierung des Schneidwerkzeugs oder Laserstrahls. Das geschnittene Glas weist saubere Kanten und genaue Abmessungen auf, was die Produktausbeute deutlich erhöht.

Hohe Steifigkeit widersteht äußeren Krafteinwirkungen

Beim Betrieb der Glasschneidemaschine entsteht durch den Kontakt zwischen Schneidwerkzeug und Glas eine Stoßkraft. Gleichzeitig verursacht die Bewegung der Maschine selbst Vibrationen. Granit ist hart und zeichnet sich durch hohe Steifigkeit aus. Seine Härte erreicht 6–7 auf der Mohs-Skala, und er besitzt eine hohe Druckfestigkeit. Dadurch kann die Granitbasis den verschiedenen äußeren Kräften während des Schneidprozesses problemlos standhalten und ist weniger anfällig für Verformungen oder Beschädigungen. Im Vergleich zu Metallbasen, die unter langfristiger und häufiger Belastung Materialermüdung erleiden können, behält Granitbasis dank ihrer hohen Steifigkeit stets eine stabile Struktur bei. Dies gewährleistet den langfristig stabilen Betrieb der Maschine und reduziert Wartungsaufwand sowie Ausfallzeiten aufgrund von Problemen mit der Basis.

Hervorragende Dämpfungsleistung reduziert Vibrationsinterferenzen

Vibrationen sind einer der wichtigsten Faktoren, die die Genauigkeit beim Glasschneiden beeinflussen. Können die während des Betriebs entstehenden Vibrationen nicht rechtzeitig gedämpft werden, führt dies zu Schwingungen des Schneidwerkzeugs oder des Laserstrahls und damit zu Problemen wie rauen Schnittflächen und ungleichmäßigen Schnittlinien. Granit besitzt hervorragende Dämpfungseigenschaften. Seine komplexe Mineralstruktur und die winzigen Poren im Inneren wirken wie natürliche Vibrationsdämpfer. Wenn Vibrationen auf die Granitbasis übertragen werden, können diese Strukturen und Poren die Vibrationsenergie schnell in Wärmeenergie umwandeln und ableiten. Dadurch wird die Beeinträchtigung des Schneidprozesses durch Vibrationen erheblich reduziert. Beispielsweise kann bei Hochgeschwindigkeits-Laserglasschneidanlagen die Granitbasis die Vibrationen des Laserkopfes effektiv unterdrücken. Dies gewährleistet, dass der Laserstrahl stabil auf die Glasoberfläche wirkt und somit hochpräzise und qualitativ hochwertige Schnittergebnisse erzielt werden.

Eine gute Verschleißfestigkeit verlängert die Lebensdauer des Geräts.

Im Langzeitbetrieb von Glasschneidanlagen entsteht an der Basis Reibung zwischen Schneidkomponenten, Glasmaterialien usw. Granit zeichnet sich durch seine hohe Härte und Dichte aus und bietet daher eine gute Verschleißfestigkeit. Nehmen wir beispielsweise die Oberfläche der Schneidwerkbank: Sie besteht aus Granit und widersteht der Reibung durch häufiges Platzieren des Glases und die Bewegung der Schneidkomponenten. Dadurch ist die Wahrscheinlichkeit von Verschleiß und Kratzern deutlich geringer. Dies gewährleistet nicht nur die Ebenheit der Basisfläche und die hohe Präzision der Anlage, sondern verlängert auch die Lebensdauer der Basis und der gesamten Glasschneidanlage erheblich und reduziert somit die Kosten für die Anlagenerneuerung.

Nichtmagnetisch, um elektromagnetische Störungen des Schneidprozesses zu vermeiden

In einigen modernen Glasschneidanlagen werden elektronische Bauteile und Präzisionssensoren zur Steuerung der Schnittgenauigkeit und -position eingesetzt. Der mögliche Magnetismus des Metallsockels kann elektromagnetische Störungen dieser elektronischen Geräte verursachen und deren einwandfreie Funktion sowie die Genauigkeit der Signalübertragung beeinträchtigen. Granit hingegen ist ein nichtmetallisches Material ohne Magnetismus und verursacht daher keine elektromagnetischen Störungen der elektronischen Systeme im Inneren der Anlage. Dies ermöglicht den Betrieb der Glasschneidanlage in einer stabilen elektromagnetischen Umgebung, gewährleistet die präzise Übertragung verschiedener Steuersignale während des Schneidprozesses und verbessert somit die Schnittgenauigkeit und die Zuverlässigkeit des Anlagenbetriebs.

Zusammenfassend lässt sich sagen, dass Granitfundamente aufgrund ihrer herausragenden Stabilität, hohen Steifigkeit, ausgezeichneten Dämpfungseigenschaften, guten Verschleißfestigkeit und Nichtmagnetismus die ideale Wahl für Glasschneidanlagen darstellen und somit eine solide Grundlage für die Glasverarbeitungsindustrie bieten, um eine hochpräzise und hocheffiziente Produktion zu erreichen.

Veröffentlichungsdatum: 19. Mai 2025