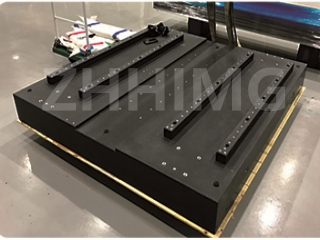

Im Bereich der Präzisionsbohrungen für Leiterplatten hat sich die Granitbasis von ZHHIMG® aufgrund ihrer vier Kernvorteile zur bevorzugten Alternative zur Stahlbasis entwickelt:

1. Stabile Struktur: Hervorragende Beständigkeit gegen Verformung

Es wird schwarzer Granit mit einer Dichte von 3100 kg/m³ ausgewählt. Die inneren Mineralkristalle sind dicht, und die natürliche innere Spannung ist nahezu null. Im Vergleich zum Gittergleitproblem von Stahlrahmen unter Langzeitbelastung können Granitrahmen über 90 % der Verformung unterdrücken und so sicherstellen, dass die Bohrvorrichtung dauerhaft eine Positioniergenauigkeit von ±1 μm beibehält.

2. Hohe Vibrationsdämpfungseffizienz: Die Bohrgenauigkeit wird um das Dreifache verbessert.

Die innere Mineralreibung von Granit erzeugt eine natürliche Dämpfung, die 90 % der Vibrationsenergie beim Bohren absorbieren kann (Stahlfundamente absorbieren nur 30 %). Messungen eines Leiterplattenherstellers zeigen, dass sich nach dem Einbau eines Granitfundaments die Rauheit der 0,1 mm Mikrobohrungswand von Ra 1,6 μm auf Ra 0,5 μm verringerte und die Standzeit des Bohrers sich verdoppelte.

Drittens. Hohe thermische Stabilität: Der Einfluss von Temperaturunterschieden wird minimiert.

Der Wärmeausdehnungskoeffizient beträgt lediglich 5,5 × 10⁻⁶/℃ (11,5 × 10⁻⁶/℃ für Stahl). Steigt die Betriebstemperatur des Geräts um 10 °C, beträgt die thermische Verformung des Granitsockels weniger als 5 μm, während sie beim Stahlsockel bis zu 12 μm erreichen kann. Dadurch wird eine durch Wärmeausdehnung und -kontraktion bedingte Verschiebung der Bohrungsposition wirksam vermieden.

IV. Verarbeitungsgenauigkeit: Garantiert durch Standards auf Nanometerebene

Die Bearbeitung erfolgt auf einer 5-Achs-CNC-Schleifmaschine, wobei die Ebenheit auf ±0,5 μm/m genau kontrolliert wird. Zudem ermöglicht sie die Anfertigung von kundenspezifischen T-Nuten, Gewindebohrungen und anderen komplexen Strukturen. Ein Beispiel aus einem Bohrgerätehersteller zeigt, dass die Positioniergenauigkeit der Montagebohrungen auf dem Granit-Maschinensockel ±0,01 mm beträgt. Dies ist 50 % höher als bei einem Stahl-Maschinensockel und reduziert die Inbetriebnahmezeit der Anlagen erheblich.

Kosten- und Umweltvorteile: Obwohl die Anschaffungskosten 15 % höher sind, beträgt die Lebensdauer über 10 Jahre (bei Stahlrahmen nur 5 Jahre) und ist wartungsfrei. Die CO₂-Emissionen beim Abbau und der Verarbeitung von Granit sind 40 % geringer als bei der Stahlerzeugung, was dem Trend zu umweltfreundlicher Produktion entspricht.

Veröffentlichungsdatum: 18. Juni 2025