In den weltweit führenden Laboren gelten für die Detektion von Nanomaterialien, die Kalibrierung optischer Präzisionskomponenten und die Mikrostrukturmessung von Halbleiterchips höchste Anforderungen an die Genauigkeit und Stabilität der Messreferenzen. Granitlineale haben sich aufgrund ihrer herausragenden Eigenschaften in vielen Laboren als erste Wahl etabliert. Verglichen mit herkömmlichen Referenzflächen aus Gusseisen lässt sich ihre Präzisionsstabilität um bis zu 300 % verbessern, was durch fundierte wissenschaftliche Erkenntnisse und praktische Erfahrungen belegt ist.

1. Die Materialeigenschaften bestimmen die Grundlage der Präzision

Gusseisen, als traditionelles Referenzoberflächenmaterial, weist trotz seiner gewissen Steifigkeit inhärente Defekte auf. Sein Wärmeausdehnungskoeffizient beträgt etwa 12 × 10⁻⁶/℃. Unter den üblichen Temperaturschwankungen im Labor (z. B. einer Temperaturdifferenz von 5 °C durch das Ein- und Ausschalten von Klimaanlagen) kann eine 1 Meter lange Gusseisen-Referenzoberfläche eine Dimensionsänderung von 60 μm erfahren. Darüber hinaus enthält Gusseisen Lamellengraphitstrukturen. Langfristige Nutzung begünstigt Spannungskonzentrationen, die zu einer allmählichen Abnahme der Ebenheit der Referenzfläche führen. Diese thermische Verformung und Strukturveränderung verursachen systematische Abweichungen in den Messdaten und beeinträchtigen die Genauigkeit der experimentellen Ergebnisse erheblich.

Im Gegensatz dazu beträgt der Wärmeausdehnungskoeffizient von Granit-Lineal nur (4–8) × 10⁻⁶/℃, also weniger als ein Drittel desjenigen von Gusseisen. Bei einer Temperaturdifferenz von 5 °C ändert sich die Größe eines 1 Meter langen Granit-Lineals nur um 20–40 μm. Granit entsteht durch die Kristallisation von Mineralien wie Quarz und Feldspat. Er besitzt eine dichte und gleichmäßige Struktur und weist keine Probleme mit inneren Spannungskonzentrationen auf. Nach Milliarden von Jahren geologischer Prozesse ist Granit auf natürliche Weise gealtert und verformt sich im Laufe der Zeit nicht wie Gusseisen. Dadurch wird die langfristige Stabilität der Referenzebene durch das Material selbst gewährleistet.

Zweitens erreicht die Verarbeitungstechnologie eine ultrahohe Präzision.

Bei der Bearbeitung von Gusseisen-Referenzflächen kann die Ebenheitsgenauigkeit aufgrund der Materialeigenschaften üblicherweise nur ± 5–10 μm erreichen. Darüber hinaus neigt die Oberfläche von Gusseisen zu Oxidation und Rost, was regelmäßige Wartung und Schleifarbeiten erfordert. Jeder Schleifvorgang beeinträchtigt die ursprüngliche Genauigkeit der Referenzfläche.

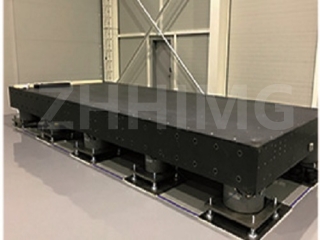

Granit-Lineale werden mit hochpräziser Schleiftechnologie und modernster CNC-Bearbeitungstechnologie gefertigt. Die Ebenheit liegt im Bereich von ± 1–3 μm, bei einigen High-End-Produkten sogar bei ± 0,5 μm. Die Oberflächenhärte beträgt 6 bis 7 auf der Mohs-Skala, und die Verschleißfestigkeit ist 3- bis 5-mal höher als die von Gusseisen. Sie sind äußerst kratz- und verschleißfest. Selbst nach langjährigem Einsatz bleibt die Oberflächengenauigkeit der Granit-Lineale stabil, wodurch häufige Kalibrierung und Wartung entfallen und die Betriebs- und Zeitkosten im Labor deutlich reduziert werden.

III. Die Anpassungsfähigkeit an die Umwelt gewährleistet eine stabile Messung.

Die Laborumgebung ist komplex und veränderlich. Faktoren wie Luftfeuchtigkeit, Vibrationen und elektromagnetische Störungen können die Messgenauigkeit beeinträchtigen. Die gusseiserne Referenzoberfläche neigt in feuchter Umgebung zu Rost, was zu einer erhöhten Oberflächenrauheit und einer Beeinträchtigung der Kontaktgenauigkeit der Messsonde führt. Zudem kann der Magnetismus von Gusseisen die Funktion präziser elektronischer Messgeräte stören.

Granit-Lineal ist ein nichtmetallisches, nichtmagnetisches und nichtleitendes Material, das elektronische Geräte nicht beeinträchtigt. Seine Wasseraufnahmerate liegt unter 0,1 %, und es behält auch in Umgebungen mit hoher Luftfeuchtigkeit seine Leistungsfähigkeit. Darüber hinaus absorbieren die einzigartigen Dämpfungseigenschaften von Granit Umgebungsschwingungen effektiv und minimieren externe Störungen. Beispielsweise kann ein Granit-Lineal in einem Labor in der Nähe von großen Instrumenten und Geräten über 90 % der Schwingungsenergie innerhalb einer Sekunde dämpfen, während eine Referenzfläche aus Gusseisen 3 bis 5 Sekunden benötigt. Dadurch bietet das Granit-Lineal auch in komplexen Umgebungen eine stabile Messreferenz.

Viertens. Tatsächliche Daten bestätigen die Leistungsvorteile.

Ein renommiertes internationales Halbleiterlabor führte einst einen Langzeitvergleichstest mit Referenzflächen aus Gusseisen und Granit durch: Während des 30-tägigen Messversuchs mit jeweils acht Stunden Messdauer erreichte der kumulative Messfehler des Geräts mit der Gusseisen-Referenzfläche ±45 μm. Das Gerät mit der Granit-Messlatte wies hingegen einen kumulativen Fehler von nur ±15 μm auf, was einer Verbesserung der Präzisionsstabilität um bis zu 300 % entspricht. Ähnliche experimentelle Ergebnisse wurden wiederholt in führenden Laboren verschiedener Fachrichtungen wie Materialwissenschaft und Optik bestätigt und belegen somit die Unersetzlichkeit der Granit-Messlatte für hochpräzise Messungen.

Zusammenfassend lässt sich sagen, dass die Granit-Messlatte die Referenzfläche aus Gusseisen dank ihrer dreifachen Vorteile hinsichtlich Materialeigenschaften, Verarbeitungstechnologie und Umweltverträglichkeit umfassend übertrifft. Ihre um 300 % verbesserte Präzisionsstabilität bietet nicht nur einen zuverlässigen Messstandard für Labore, sondern bildet auch eine solide Grundlage für die Entwicklung modernster wissenschaftlicher Forschung und Präzisionsfertigungstechnologien. Genau aus diesem Grund setzen die weltweit führenden Labore auf Granit-Messlatten.

Veröffentlichungsdatum: 19. Mai 2025