Beim Durchstreifen antiker Gebäude oder Präzisionsfertigungsstätten begegnet uns immer wieder ein Material, das scheinbar Zeit und Umwelteinflüssen trotzt: Granit. Von den Stufen historischer Monumente, die unzählige Schritte getragen haben, bis hin zu den Präzisionsplattformen in Laboren, die Genauigkeit im Mikrometerbereich gewährleisten, zeichnen sich Granitbauteile durch ihre bemerkenswerte Stabilität aus. Doch was macht diesen Naturstein so widerstandsfähig gegen Verformung, selbst unter extremen Bedingungen? Lassen Sie uns die geologischen Ursprünge, die Materialeigenschaften und die praktischen Anwendungen erforschen, die Granit zu einem unverzichtbaren Werkstoff in moderner Industrie und Architektur machen.

Das geologische Wunder: Howranit bildet seine unnachgiebige Struktur

Unter der Erdoberfläche vollzieht sich seit Millionen von Jahren ein langsamer Transformationsprozess. Granit, ein magmatisches Gestein, das durch die langsame Abkühlung und Verfestigung von Magma entsteht, verdankt seine außergewöhnliche Stabilität einer einzigartigen Kristallstruktur, die sich während dieses langwierigen Entstehungsprozesses entwickelt hat. Anders als Sedimentgesteine, die geschichtet und spaltempfindlich sind, oder metamorphe Gesteine, die durch druckbedingte Rekristallisation Schwachstellen aufweisen können, bildet sich Granit tief unter der Erde, wo Magma allmählich abkühlt und so das Wachstum und die feste Verzahnung großer Mineralkristalle ermöglicht.

Diese ineinandergreifende Kristallmatrix besteht hauptsächlich aus drei Mineralien: Quarz (20–40 %), Feldspat (40–60 %) und Glimmer (5–10 %). Quarz, eines der härtesten häufig vorkommenden Mineralien mit einer Mohshärte von 7, sorgt für außergewöhnliche Kratzfestigkeit. Feldspat, mit seiner geringeren Härte, aber höheren Häufigkeit, bildet das „Rückgrat“ des Gesteins, während Glimmer für Flexibilität sorgt, ohne die Festigkeit zu beeinträchtigen. Zusammen bilden diese Mineralien einen Verbundwerkstoff, der Druck- und Zugkräften deutlich besser widersteht als viele künstliche Alternativen.

Der langsame Abkühlungsprozess führt nicht nur zur Bildung großer Kristalle, sondern beseitigt auch innere Spannungen, die in schnell abgekühlten Gesteinen zu Verformungen führen können. Kühlt Magma langsam ab, haben die Mineralien Zeit, sich in einer stabilen Struktur auszurichten, wodurch Defekte und Schwachstellen minimiert werden. Diese geologische Vorgeschichte verleiht Granit eine gleichmäßige Struktur, die vorhersagbar auf Temperaturänderungen und mechanische Belastungen reagiert. Dadurch eignet er sich ideal für Präzisionsanwendungen, bei denen Dimensionsstabilität entscheidend ist.

Mehr als nur Härte: Die vielfältigen Vorteile von Granitbauteilen

Obwohl Härte oft als erstes mit Granit in Verbindung gebracht wird, geht sein Nutzen weit über Kratzfestigkeit hinaus. Eine der wertvollsten Eigenschaften von Granitbauteilen ist ihr niedriger Wärmeausdehnungskoeffizient, typischerweise etwa 8–9 × 10⁻⁶ pro °C. Das bedeutet, dass Granit selbst bei erheblichen Temperaturschwankungen seine Abmessungen im Vergleich zu Metallen wie Stahl (11–13 × 10⁻⁶ pro °C) oder Gusseisen (10–12 × 10⁻⁶ pro °C) nur minimal verändert. In Umgebungen wie Werkstätten oder Laboren, wo die Temperaturen täglich um 10–20 °C schwanken können, gewährleistet diese Stabilität, dass Granitplattformen ihre Präzision beibehalten, während sich Metalloberflächen verziehen oder verformen könnten.

Chemische Beständigkeit ist ein weiterer entscheidender Vorteil. Dank seiner dichten Struktur und mineralischen Zusammensetzung ist Granit äußerst beständig gegen Säuren, Laugen und organische Lösungsmittel, die Metalloberflächen korrodieren würden. Diese Eigenschaft erklärt seine weitverbreitete Verwendung in chemischen Verarbeitungsanlagen und Laboren, wo Verschüttungen unvermeidbar sind. Im Gegensatz zu Metallen rostet oder oxidiert Granit nicht, wodurch Schutzbeschichtungen oder regelmäßige Wartung überflüssig werden.

Nichtmagnetisierung ist eine entscheidende Eigenschaft in Präzisionsmessanwendungen. Im Gegensatz zu Gusseisen, das magnetisiert werden und empfindliche Instrumente stören kann, ist Granit aufgrund seiner mineralischen Zusammensetzung von Natur aus nichtmagnetisch. Daher sind Granit-Oberflächenplatten die bevorzugte Wahl für die Kalibrierung magnetischer Sensoren und die Herstellung von Bauteilen, bei denen magnetische Störungen die Funktionalität beeinträchtigen könnten.

Die natürlichen Schwingungsdämpfungseigenschaften von Granit sind ebenso beeindruckend. Die ineinandergreifende Kristallstruktur dissipiert Schwingungsenergie effektiver als massives Metall, wodurch Granitplattformen ideal für die Präzisionsbearbeitung und optische Anwendungen geeignet sind, bei denen selbst kleinste Vibrationen die Ergebnisse beeinträchtigen können. Diese Dämpfungskapazität, kombiniert mit einer hohen Druckfestigkeit (typischerweise 150–250 MPa), ermöglicht es Granit, schwere Lasten ohne Resonanzschwingungen oder Verformungen zu tragen.

Von antiken Tempeln bis zu modernen Fabriken: Die vielseitigen Einsatzmöglichkeiten von Granit

Der Weg des Granits vom Steinbruch bis hin zu modernster Technologie zeugt von seiner zeitlosen Vielseitigkeit. In der Architektur hat sich seine Beständigkeit durch Bauwerke wie die Große Pyramide von Gizeh bewährt, deren Granitblöcke über 4.500 Jahre lang den Witterungseinflüssen standgehalten haben. Moderne Architekten schätzen Granit weiterhin nicht nur wegen seiner Langlebigkeit, sondern auch wegen seiner ästhetischen Vielseitigkeit und verwenden polierte Platten für alles, von Wolkenkratzerfassaden bis hin zu luxuriösen Inneneinrichtungen.

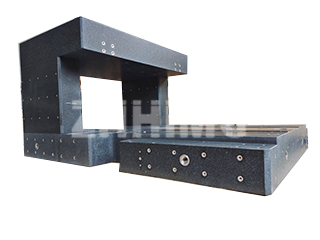

Im Industriebereich hat Granit die Präzisionsfertigung revolutioniert. Als Referenzflächen für Inspektion und Messung bieten Granit-Messplatten eine stabile, ebene Bezugsfläche, die ihre Genauigkeit über Jahrzehnte beibehält. Der Verband der Granit- und Marmorhersteller (GMUSA) berichtet, dass fachgerecht gepflegte Granitplattformen ihre Ebenheit bis zu 50 Jahre lang auf 0,0025 mm pro 30 cm genau beibehalten können. Dies übertrifft die Lebensdauer von Gusseisenalternativen deutlich, die typischerweise alle 5–10 Jahre nachgeschliffen werden müssen.

Die Halbleiterindustrie ist in hohem Maße auf Granitkomponenten für Wafer-Inspektions- und Fertigungsanlagen angewiesen. Die für die Mikrochip-Produktion erforderliche extreme Präzision – oft im Nanometerbereich gemessen – verlangt eine stabile Basis, die sich weder unter Vakuumbedingungen noch bei Temperaturschwankungen verformt. Die Fähigkeit von Granit, Dimensionsstabilität im Submikrometerbereich zu gewährleisten, hat ihn zu einem unverzichtbaren Werkstoff in diesem Hightech-Bereich gemacht.

Selbst in unerwarteten Anwendungsbereichen beweist Granit immer wieder seine Vorzüge. In Systemen für erneuerbare Energien dienen Granitfundamente als Basis für Solarnachführungssysteme und gewährleisten deren Ausrichtung zur Sonne trotz Windlasten und Temperaturschwankungen. In der Medizintechnik sorgen die vibrationsdämpfenden Eigenschaften von Granit für die Stabilität hochauflösender Bildgebungssysteme wie MRT-Geräte.

Granit vs. Alternativen: Warum Naturstein künstlichen Materialien immer noch überlegen ist

Im Zeitalter hochentwickelter Verbundwerkstoffe und technischer Werkstoffe mag man sich fragen, warum natürlicher Granit nach wie vor das Material der Wahl für kritische Anwendungen ist. Die Antwort liegt in einer einzigartigen Kombination von Eigenschaften, die synthetisch nur schwer nachzubilden ist. Zwar bieten Materialien wie kohlenstofffaserverstärkte Polymere ein hohes Festigkeits-Gewichts-Verhältnis, doch fehlt ihnen die natürliche Dämpfungskapazität und die Beständigkeit von Granit gegenüber Umwelteinflüssen. Künstliche Steinprodukte, die aus gebrochenem Gestein und Harzbindemitteln bestehen, erreichen oft nicht die strukturelle Integrität von natürlichem Granit, insbesondere unter thermischer Belastung.

Gusseisen, das lange als Referenzmaterial für Oberflächen verwendet wurde, weist im Vergleich zu Granit einige Nachteile auf. Der höhere Wärmeausdehnungskoeffizient von Eisen macht es anfälliger für temperaturbedingte Verformungen. Zudem erfordert es regelmäßige Wartung, um Rost vorzubeugen, und muss periodisch abgeschabt werden, um die Planheit zu erhalten. Eine Studie der American Society of Mechanical Engineers (ASME) ergab, dass Granit-Messplatten in typischen Produktionsumgebungen über einen Zeitraum von zehn Jahren ihre Genauigkeit um 37 % besser beibehielten als Gusseisenplatten.

Keramische Werkstoffe stellen eine Alternative zu Granit dar, da sie eine ähnliche Härte und chemische Beständigkeit aufweisen. Allerdings sind Keramiken oft spröder und neigen eher zu Absplitterungen, wodurch sie sich weniger für Anwendungen mit hoher Belastung eignen. Die Kosten für hochpräzise Keramikbauteile sind zudem in der Regel deutlich höher als die von Granit, insbesondere bei großen Flächen.

Das wohl überzeugendste Argument für Granit ist seine Nachhaltigkeit. Als Naturmaterial benötigt Granit im Vergleich zu künstlichen Alternativen nur minimale Verarbeitung. Moderne Abbauverfahren haben die Umweltbelastung reduziert, und die Langlebigkeit von Granit bedeutet, dass Bauteile selten ausgetauscht werden müssen, wodurch Abfall über den gesamten Produktlebenszyklus hinweg minimiert wird. In einer Zeit, in der die Nachhaltigkeit von Materialien immer wichtiger wird, bieten der natürliche Ursprung und die Beständigkeit von Granit erhebliche ökologische Vorteile.

Die Zukunft von Granit: Innovationen in Verarbeitung und Anwendung

Die grundlegenden Eigenschaften von Granit sind seit Jahrtausenden bekannt, doch jüngste Innovationen in der Verarbeitungstechnologie erweitern seine Anwendungsmöglichkeiten und verbessern seine Leistungsfähigkeit. Moderne Diamantseilsägen ermöglichen präzisere Schnitte, reduzieren den Materialverlust und erlauben die Fertigung komplexerer Bauteilgeometrien. Computergesteuerte Schleif- und Poliersysteme erzielen Oberflächen mit Ebenheitstoleranzen von bis zu 0,00001 Zoll pro Fuß und eröffnen damit neue Möglichkeiten in der Ultrapräzisionsfertigung.

Eine spannende Entwicklung ist der Einsatz von Granit in additiven Fertigungssystemen. Obwohl Granit selbst nicht druckbar ist, bietet er die notwendige stabile Basis für großformatige 3D-Drucker, die Bauteile mit engen Maßtoleranzen herstellen. Die vibrationsdämpfenden Eigenschaften von Granit tragen zu einem gleichmäßigen Schichtaufbau bei und verbessern so die Qualität der gedruckten Teile.

Im Bereich der erneuerbaren Energien erforschen Wissenschaftler das Potenzial von Granit für Energiespeichersysteme. Seine hohe Wärmekapazität und Stabilität machen ihn geeignet für thermische Energiespeicheranwendungen, bei denen überschüssige Energie als Wärme gespeichert und bei Bedarf wieder abgerufen werden kann. Die Verfügbarkeit und die geringen Kosten von Granit im Vergleich zu spezialisierten Wärmespeichermaterialien könnten diese Technologie zugänglicher machen.

Auch die Rechenzentrumsbranche entdeckt neue Einsatzmöglichkeiten für Granit. Angesichts der zunehmenden Dichte von Computerhardware ist die Kontrolle der Wärmeausdehnung in Serverschränken entscheidend geworden. Montageschienen aus Granit gewährleisten eine präzise Ausrichtung der Komponenten, reduzieren den Verschleiß an Steckverbindern und verbessern die Systemzuverlässigkeit. Die natürliche Feuerbeständigkeit von Granit erhöht zudem die Sicherheit in Rechenzentren.

Mit Blick auf die Zukunft wird Granit auch weiterhin eine entscheidende Rolle in Technologie und Bauwesen spielen. Seine einzigartige Kombination von Eigenschaften – entstanden durch Millionen Jahre geologischer Prozesse – bietet Lösungen für Herausforderungen, denen moderne Materialien noch immer nicht gewachsen sind. Von antiken Pyramiden bis hin zu Quantencomputern: Granit bleibt ein Material, das die Kluft zwischen der langsamen Perfektion der Natur und dem menschlichen Streben nach Präzision und Langlebigkeit überbrückt.

Fazit: Die zeitlose Faszination von Naturmaterialien

Granitbauteile zeugen von der Ingenieurskunst der Natur und bieten eine seltene Kombination aus Stabilität, Langlebigkeit und Vielseitigkeit, die seit Jahrtausenden geschätzt wird. Von der Präzision von Laborinstrumenten bis hin zur Pracht architektonischer Meisterwerke beweist Granit immer wieder seinen Wert in Anwendungen, bei denen Leistung und Langlebigkeit von größter Bedeutung sind.

Das Geheimnis der Stabilität von Granit liegt in seinem geologischen Ursprung – einem langsamen, gezielten Entstehungsprozess, der eine einzigartige, ineinandergreifende Kristallstruktur hervorbringt. Diese natürliche Struktur verleiht Granit seine außergewöhnliche Beständigkeit gegen Verformung, Wärmeausdehnung, chemische Einflüsse und Abnutzung und macht ihn damit zum bevorzugten Material für kritische Anwendungen in verschiedensten Branchen.

Mit dem technologischen Fortschritt eröffnen sich uns neue Wege, die Eigenschaften von Granit zu nutzen und seine Grenzen durch verbesserte Verarbeitung und Gestaltung zu überwinden. Doch der ursprüngliche Reiz von Granit liegt nach wie vor in seinem natürlichen Ursprung und den Millionen von Jahren, die seine einzigartigen Merkmale geformt haben. In einer Welt, die zunehmend auf Nachhaltigkeit und Leistungsfähigkeit setzt, bietet Granit eine seltene Kombination aus Umweltverträglichkeit und technischer Überlegenheit.

Für Ingenieure, Architekten und Hersteller, die nach Materialien suchen, die sich über Jahrzehnte bewähren und gleichzeitig kompromisslose Leistung erbringen, ist Granit nach wie vor der Goldstandard. Seine Geschichte ist eng mit dem menschlichen Fortschritt verbunden – von antiken Zivilisationen, die seine Beständigkeit erkannten, bis hin zu modernen Industrien, die auf seine Präzision angewiesen sind. Während wir die Grenzen von Technologie und Bauwesen stetig erweitern, wird Granit zweifellos ein unverzichtbarer Partner beim Aufbau einer präziseren, langlebigeren und nachhaltigeren Zukunft bleiben.

Veröffentlichungsdatum: 06.11.2025