Das Streben nach Genauigkeit ist die Grundlage wissenschaftlicher Entdeckungen und fortschrittlicher Ingenieurskunst. In modernen Laboren, insbesondere solchen, die sich auf anspruchsvolle physikalische Experimente wie mechanische Prüfungen, Materialwissenschaften und Schwingungsanalysen konzentrieren, ist die Messgrundlage oft der entscheidende Faktor für die Datenintegrität. Die einfache Frage „Warum ist eine Präzisions-Granitmessplatte die optimale Lösung?“ offenbart eine tiefgreifende Schnittstelle zwischen Materialwissenschaft, Messtechnik und praktischer Ingenieurskunst.

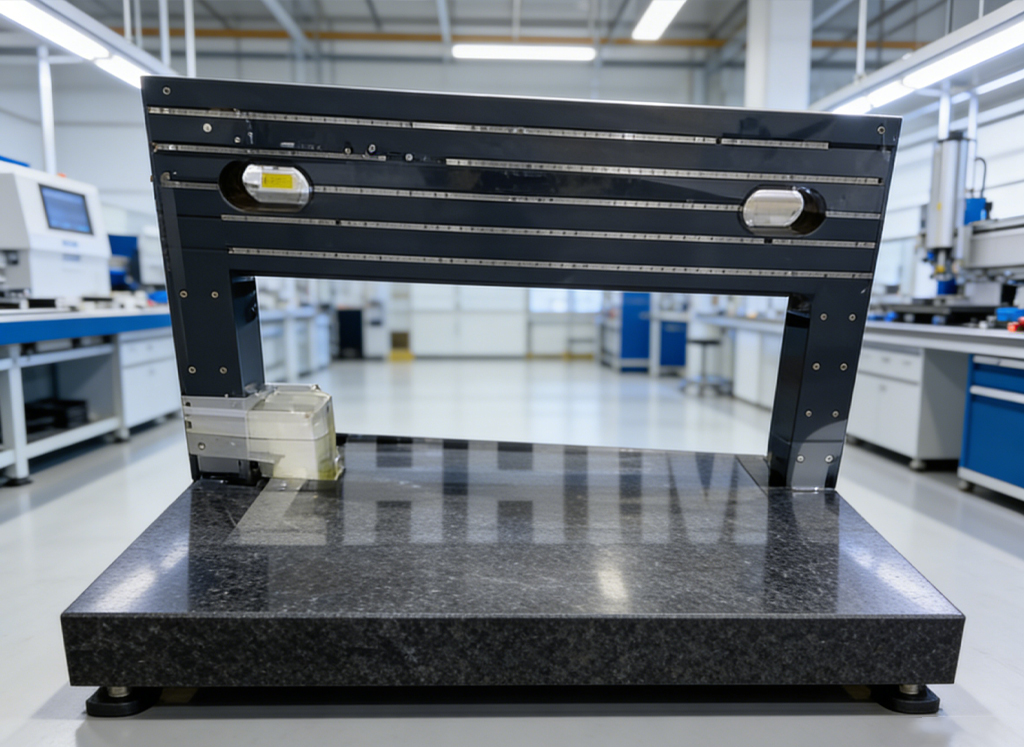

Es handelt sich hierbei nicht einfach um ein Stück polierten Stein; es ist ein sorgfältig konstruiertes Fundament, ein Maßstab für Ebenheit und eine passive mechanische Komponente, die die Grundlage für hochpräzise Messtechnik und zuverlässige wissenschaftliche Tests bildet.

Das Problem des unvollkommenen Untergrunds: Warum Betonböden und Stahltische versagen

Bevor wir uns mit den Eigenschaften von Granit befassen, ist es unerlässlich, die Herausforderungen zu verstehen, die mit der Verwendung herkömmlicher Laboroberflächen einhergehen. Eine Standard-Werkbank aus Stahl oder ein Betonboden, so massiv sie auch erscheinen mögen, weisen erhebliche Einschränkungen auf, wenn es um Mikromessungen, Krafteinwirkung oder dynamische Prüfungen geht:

-

Schwingungsübertragung: Stahl besitzt eine hohe Resonanz. Umgebungsgeräusche, Fußgängerverkehr oder mechanisches Brummen werden leicht über einen Stahltisch übertragen und verstärkt, wodurch bei Schwingungsprüfungen Störungen in empfindliche Kraftaufnehmer oder Beschleunigungsmesser gelangen. Betonböden übertragen trotz ihrer Masse ebenfalls niederfrequente seismische und strukturelle Geräusche.

-

Thermische Instabilität: Metalle (wie Stahl oder Aluminium) weisen einen relativ hohen Wärmeausdehnungskoeffizienten auf. Selbst geringe Temperaturschwankungen im Labor können zu messbaren Verformungen oder Ausdehnungen des Materials führen und dadurch die Integrität empfindlicher Ausrichtungen in mechanischen Prüfaufbauten sofort beeinträchtigen.

-

Geometrischer Fehler (Ebenheit): Die Erzielung absoluter Ebenheit auf einer großen Metalloberfläche ist aufgrund von inneren Spannungen und Fertigungstoleranzen kostspielig und schwierig aufrechtzuerhalten. Für Experimente, die die absolute Kalibrierung von Nivelliergeräten, Höhenmessgeräten oder optischen Instrumenten erfordern, stellt diese systembedingte geometrische Ungenauigkeit einen schwerwiegenden Mangel dar.

-

Magnetische und elektrische Störungen: Viele moderne Instrumente, insbesondere solche, die Wirbelstromsensoren oder hochempfindliche Kraftmessgeräte verwenden, sind anfällig für magnetische oder elektrische Felder, wodurch ferromagnetische Materialien wie Stahltische ungeeignet sind.

Die Granitlösung: Materialwissenschaft trifft auf Messtechnik

Die Verwendung von ZHHIMG® Black Granite – insbesondere bekannt für seine hohe Dichte und seine überlegenen physikalischen Eigenschaften – als Basismaterial für Präzisions-Granit-Oberflächenplatten geht direkt auf diese Einschränkungen ein und löst sie, wodurch es zum unverzichtbaren Messinstrument für physikalische Labore wird.

1. Die ultimative Referenzebene: Unübertroffene geometrische Genauigkeit

Die Hauptfunktion einesGranit-Oberflächenplattesoll als perfektes Datum dienen, als theoretische Bezugsebene, auf der alle Messungen basieren.

-

Außergewöhnliche Ebenheit und Geradheit: Dank fachmännischer Läpptechnik und der Erfahrung von Meisterhandwerkern – wie denen der ZHHIMG Group, die Ebenheit im Nanometerbereich erreichen – erfüllen Granitplattformen strengste internationale Normen (z. B. DIN, ASME, JIS). Diese zertifizierte Genauigkeit lässt sich mit alternativen Materialien weder konstant noch kosteneffizient erzielen.

-

Dimensionsstabilität: Granit ist ein isotropes Material, d. h. seine Eigenschaften sind in alle Richtungen einheitlich, und es weist keine der in bearbeiteten Metallen üblichen inneren Spannungen auf. Diese Stabilität gewährleistet, dass die Platte ihre geometrische Genauigkeit über Jahrzehnte beibehält und minimiert so den Bedarf an ständiger, kostspieliger Nachkalibrierung.

2. Schwingungsdämpfung und Steifigkeit: Sicherstellung sauberer Daten

Bei Experimenten wie Schwingungsprüfungen oder dynamischen Materialermüdungsanalysen ist die Beseitigung unerwünschter mechanischer Geräusche von größter Bedeutung.

-

Hervorragender Dämpfungskoeffizient: Hochdichter Granit, insbesondere der ZHHIMG® Black Granit (3100 kg/m³), weist eine hohe innere Reibung auf. Dadurch kann er mechanische Energie absorbieren und Vibrationen deutlich schneller und effektiver dämpfen als Stahl oder Gusseisen. Das Ergebnis ist eine saubere, geräuscharme mechanische Oberfläche, die es Sensoren und Kraftmessgeräten ermöglicht, störungsfrei präzise Messdaten zu erfassen.

-

Hoher Elastizitätsmodul (Steifigkeit): Trotz seiner Dämpfungseigenschaften weist Granit eine hohe Steifigkeit auf. Diese hohe Steifigkeit minimiert die Durchbiegung unter den hohen Belastungen, die häufig bei mechanischen Prüfvorrichtungen, großen optischen Geräten oder Koordinatenmessmaschinen (KMM) auftreten. Die fehlende Durchbiegung unter Last ist entscheidend für die Aufrechterhaltung der präzisen Ausrichtung zwischen Prüfgerät und Prüfling.

3. Thermische und chemische Trägheit: Eine stabile Umgebung

Die Laborbedingungen sind selten perfekt kontrollierbar, weshalb die Materialreaktion ein entscheidender Faktor ist.

-

Niedriger Wärmeausdehnungskoeffizient (CTE): Der niedrige CTE von Granit bewirkt, dass selbst geringe Temperaturschwankungen nur vernachlässigbare Dimensionsänderungen hervorrufen – ein deutlicher Unterschied zu Metallen, die sich stark ausdehnen oder zusammenziehen können. Diese passive thermische Stabilität ist entscheidend für die zuverlässige Datenerfassung über längere Versuchszeiträume.

-

Nicht hygroskopisch und korrosionsbeständig: Granit nimmt keine Feuchtigkeit auf und ist von Natur aus beständig gegen Korrosion durch gängige Laborchemikalien und Rost. Dadurch eignet er sich ideal für den Einsatz in unterschiedlichsten Umgebungen, von Laboren mit hoher Luftfeuchtigkeit an der Küste bis hin zu Reinräumen. So wird seine langfristige Funktionalität und sein ästhetisches Erscheinungsbild ohne die Notwendigkeit von Schutzbeschichtungen gewährleistet.

-

Nichtmagnetisch: Als nichtferromagnetisches Material ist Granit unerlässlich für Aufbauten mit Magnetsensoren, Linearmotoren oder empfindlichen Elektronenstrahlgeräten, da er das Risiko magnetischer Störungen, die die Daten verfälschen könnten, ausschließt.

ZHHIMG®: Der globale Standard für Präzision

Bei der Auswahl eines PräzisionsGranit-OberflächenplatteFür Ihr Labor ist der Hersteller genauso wichtig wie das Material selbst. Die ZHONGHUI Group (ZHHIMG®) hat ihre Position als globaler Marktführer durch die Kombination von erstklassiger Produktionskapazität mit jahrzehntelanger handwerklicher Expertise gefestigt.

Unser Engagement für höchste Qualität zeigt sich durch:

-

Umfassende Qualitätszertifizierung: ZHHIMG® ist das einzige Unternehmen der Branche, das gleichzeitig über die Zertifizierungen ISO 9001, ISO 45001, ISO 14001 und CE verfügt und damit eine nachweisbare Garantie für Qualität, Umweltverantwortung sowie Arbeits- und Gesundheitsschutz bietet.

-

Modernste Anlagen: Unsere 10.000 m² große, speziell für die Klimatisierung und Klimatisierung ausgestattete Produktionsstätte unterstreicht unser Qualitätsversprechen. Ausgestattet mit einem hochbelastbaren Bodenbelag und fortschrittlichen Antivibrationssystemen, gewährleistet diese Anlage, dass jede Messplatte und jedes Granitbauteil unser Werk nach höchsten Standards zertifiziert verlässt und sofort für anspruchsvollste Präzisionsanwendungen in der Industrie bereit ist.

-

Globale Zusammenarbeit: Unsere laufenden Partnerschaften mit renommierten Institutionen wie der National University of Singapore, der Universität Stockholm und verschiedenen internationalen Metrologieinstituten (Großbritannien, Frankreich, USA) spiegeln unser kontinuierliches Bestreben wider, Messtechniken zu verfeinern und absolute technische Autorität im Bereich der Präzisionsbearbeitung zu wahren.

Jenseits der Messplatte: Die Zukunft der Präzisionsbauteile

Die Prinzipien, die die Messplatte so unverzichtbar machen, finden sich direkt in unseren hochentwickelten Granitkomponenten und Granitmaschinenstrukturen wieder. Ob hochsteife Granit-Portalbasis für eine Halbleiterlithografieanlage oder integrierte Granit-Luftlagerbaugruppe – diese Werkstoffe bilden das Herzstück der Ultrapräzisionsindustrie. Durch die Bereitstellung einer schwingungsgedämpften, formstabilen Basis ermöglicht ZHHIMG® Ingenieuren, die Grenzen der erreichbaren Genauigkeit in Koordinatenmessgeräten, Laserbearbeitungssystemen und Hochgeschwindigkeits-Inspektionsplattformen zu erweitern.

Fazit: Investieren Sie in Ihre Datenintegrität.

Für jedes Labor, das sich mechanischen Prüfungen, Schwingungsprüfungen oder anderen anspruchsvollen physikalischen Experimenten widmet, ist eine Präzisions-Granit-Messplatte kein Luxus – sie ist eine unverzichtbare Investition in die Datenintegrität. Sie bietet die einzige praktikable und zertifizierbare Referenzebene, die das Experiment passiv von Umgebungsgeräuschen isoliert und gleichzeitig geometrische Perfektion gewährleistet. Mit einem zertifizierten Anbieter wie ZHHIMG® entscheiden Sie sich für einen weltweit anerkannten Standard, der auf erstklassigen Materialien und dem festen Bekenntnis zum Grundsatz basiert: „Präzision darf nicht zu anspruchsvoll sein.“

Veröffentlichungsdatum: 16. Dezember 2025