In der modernen Fertigung ist Präzision der Maßstab für Qualität. Die Nachfrage nach Genauigkeit im Mikrometerbereich in der Produktion ist so hoch wie nie zuvor, angetrieben von Branchen wie der Luft- und Raumfahrt, der Elektronik, der Automobilindustrie und der Halbleiterfertigung. Universelle Längenmessgeräte sind für diese Präzision unerlässlich und liefern zuverlässige Messungen, die sicherstellen, dass Bauteile strenge Konstruktionsvorgaben erfüllen. Die Leistungsfähigkeit dieser Instrumente hängt jedoch nicht allein von ihrer Mechanik ab; das Fundament, auf dem sie ruhen, spielt eine ebenso entscheidende Rolle. Hier kommt Präzisionsgranit ins Spiel, der für Mess- und Prüfsysteme unübertroffene Stabilität, Langlebigkeit und Genauigkeit bietet.

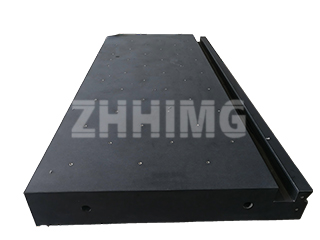

Präzisionsgranit für universelle Längenmessgeräte hat sich als bevorzugtes Material für anspruchsvolle Messtechnikanwendungen etabliert. Die inhärenten physikalischen Eigenschaften von Granit – hohe Dichte, geringe Wärmeausdehnung und ausgezeichnete Verschleißfestigkeit – machen ihn ideal für die Unterstützung empfindlicher Messgeräte. Ein Granitsockel gewährleistet, dass das Instrument über lange Zeit exakt ausgerichtet und plan bleibt und verhindert so Verzerrungen durch Vibrationen, Temperaturschwankungen oder mechanische Belastung. In der Praxis bedeutet dies, dass jede Messung die tatsächlichen Abmessungen des zu prüfenden Bauteils widerspiegelt, was für die Einhaltung von Qualitätsstandards in hochpräzisen Fertigungsumgebungen unerlässlich ist.

Eine der anspruchsvollsten Anwendungen für Präzisionsgranit liegt in Systemen zur zerstörungsfreien Prüfung (ZfP). Ein Granitfundament für ZfP-Verfahren bietet eine stabile Plattform, die hochpräzise Prüfungen ohne Messfehler ermöglicht. ZfP-Methoden wie Ultraschallprüfung, Röntgenprüfung oder Sichtprüfung mit AOI-Geräten benötigen einen vibrationsfreien und thermisch stabilen Untergrund, um Defekte, Materialunregelmäßigkeiten oder Strukturanomalien präzise zu erkennen. Die natürlichen Dämpfungseigenschaften und die Verformungsbeständigkeit von Granit machen ihn zur idealen Lösung für diese Anwendungen und gewährleisten die zuverlässige Erkennung selbst feinster Defekte.

Granitschienen für Universal-Längenmessgeräte sind eine weitere wichtige Komponente in Präzisionsmesssystemen. Sie führen bewegliche Teile des Messgeräts, wie z. B. Messköpfe oder Abtastsonden, mit höchster Genauigkeit. Die Steifigkeit und Stabilität der Granitschienen gewährleisten eine gleichmäßige Bewegung dieser Komponenten und reduzieren so Fehler, die durch mechanische Verformung oder Wärmeausdehnung entstehen können. In Branchen, die hohen Durchsatz und Wiederholgenauigkeit erfordern, spielen Granitschienen eine unverzichtbare Rolle für die Effizienz und Messgenauigkeit.

AOI-Systeme, die in der Elektronikfertigung häufig zur automatisierten Inspektion von Leiterplatten eingesetzt werden, profitieren erheblich von Plattformen auf Granitbasis. Präzisionsgranit bietet eine stabile, ebene und starre Oberfläche, die Bildgebungssysteme und Scansensoren trägt. Durch die Minimierung von Vibrationen und thermischer Verformung gewährleistet Granit, dass AOI-Systeme hochauflösende Bilder mit präzisen Positionsdaten erfassen. Dies ist entscheidend für die Erkennung von Defekten wie Lötfehlern, falsch ausgerichteten Bauteilen oder Mikrorissen, die die Leistung hochwertiger Elektronikprodukte beeinträchtigen könnten.

Die Vorteile von Präzisionsgranit gehen weit über Stabilität und Ebenheit hinaus. Seine Verschleißfestigkeit gewährleistet Langlebigkeit, reduziert den Wartungsaufwand und erhält die Messgenauigkeit über Jahre hinweg. Granitoberflächen sind zudem beständig gegen chemische Korrosion und Umwelteinflüsse und eignen sich daher für ein breites Spektrum an Produktions- und Laborbedingungen. Für Ingenieure und Qualitätssicherungsexperten bedeutet dies zuverlässige Messergebnisse, geringere Ausfallzeiten und planbare Wartungszyklen – Schlüsselfaktoren für Betriebseffizienz und Produktqualität.

Die Integration von Präzisionsgranit für Universal-Längenmessgeräte, Granitschienen und Prüfplattformen für zerstörungsfreie Prüfungen in moderne digitale Messsysteme steigert die Leistungsfähigkeit von Fertigungsanlagen. Digitale Sensoren, automatisierte Scansysteme und Echtzeit-Datenerfassungssysteme benötigen eine stabile und präzise Grundlage für genaue Messergebnisse. Granitplattformen eliminieren viele Fehlerquellen, die digitale Messungen beeinträchtigen könnten, und gewährleisten so die Zuverlässigkeit und Rückverfolgbarkeit der erfassten Daten. Diese Integration unterstützt moderne Qualitätsmanagementprotokolle und ermöglicht es Herstellern, strenge internationale Normen für Messung und Prüfung zu erfüllen.

Präzisionsgranit ermöglicht zudem vielseitige Mess- und Prüfprozesse. Von der Messung linearer Abmessungen und Ebenheit bis hin zu komplexen Oberflächenprüfungen und Fehlererkennung – granitbasierte Instrumente passen sich unterschiedlichsten Anforderungen an, ohne Kompromisse bei der Genauigkeit einzugehen. Granitschienen gewährleisten eine reibungslose und präzise Bewegungssteuerung, während Granitbasen die perfekte Ausrichtung von Sensoren und Messköpfen sicherstellen. Die Kombination dieser Elemente mit universellen Längenmessgeräten und AOI-Ausrüstung schafft ein umfassendes Messsystem, das Präzision und Effizienz gleichermaßen unterstützt.

Die Wartung und sachgemäße Handhabung von Messsystemen auf Granitbasis sind unkompliziert, aber unerlässlich. Granit ist zwar äußerst widerstandsfähig, doch die optimale Leistung wird durch saubere und partikelfreie Oberflächen gewährleistet. Regelmäßige Kalibrierung und Überprüfung anhand zertifizierter Standards sichern die Rückführbarkeit und Messzuverlässigkeit. Durch das Verständnis der Wechselwirkungen zwischen Granitkomponenten und Messgeräten können Ingenieure die Lebensdauer ihrer Anlagen maximieren und gleichzeitig höchste Präzision gewährleisten.

Der Einsatz von Präzisionsgranit in universellen Längenmessgeräten, Prüfständen für zerstörungsfreie Prüfungen, Granitschienen und AOI-Geräten ist eine strategische Entscheidung für Hersteller, die höchste Ansprüche an Qualität stellen. Er begegnet entscheidenden Herausforderungen hinsichtlich Messgenauigkeit, Stabilität und Langzeitstabilität. Durch Investitionen in Granitlösungen können Unternehmen sicherstellen, dass ihre Mess- und Prüfprozesse konsistente, reproduzierbare und verifizierbare Ergebnisse liefern und so eine qualitativ hochwertige Produktion und Kundenzufriedenheit gewährleisten.

Zusammenfassend lässt sich sagen, dass Präzisionsgranit mehr als nur ein Material ist – er bildet die Grundlage moderner Präzisionsmess- und Prüftechnik. Von universellen Längenmessgeräten über AOI-Geräte bis hin zu zerstörungsfreien Prüfbasen bietet Granit die Stabilität, Genauigkeit und Langlebigkeit, die in hochpräzisen Branchen unerlässlich sind. Durch die Integration von Granitschienen und -basen in Messsysteme erzielen Hersteller höchste Genauigkeit, minimieren Fehler und gewährleisten eine gleichbleibende Qualität über alle Prozesse hinweg. Für jedes Unternehmen, das im Bereich der Präzisionstechnik Spitzenleistungen erbringen möchte, ist das Verständnis und die Implementierung von Lösungen auf Granitbasis nicht optional, sondern essenziell für den langfristigen Erfolg.

Veröffentlichungsdatum: 02.12.2025