In der Präzisionsfertigung sind die Integrität und Genauigkeit der Messgeräte entscheidend für die Qualität des Endprodukts. Granitplattformen, die häufig als Fundament für Koordinatenmessgeräte (KMG), Prüfgeräte und verschiedene Bearbeitungseinrichtungen dienen, müssen ihre Präzision unter unterschiedlichen Belastungsbedingungen beibehalten. Die Tragfähigkeit dieser Plattformen ist nicht einheitlich, da sie je nach zu tragendem Gewicht auf spezifische Anforderungen ausgelegt werden. Von leichten Modellen bis hin zu hochbelastbaren Lösungen ist das Verständnis der Konstruktionsunterschiede von Granitplattformen der Schlüssel zu ihrer optimalen Leistung in verschiedenen industriellen Anwendungen.

Granitplattformen sind unerlässlich für eine stabile Bezugsfläche, und ihre Tragfähigkeit ist entscheidend für die Ebenheit und die Minimierung von Verformungen im Gebrauch. Diese Plattformen müssen mit Materialien, Strukturen und Verarbeitungstechniken konstruiert und gefertigt werden, die auf ihren jeweiligen Anwendungszweck abgestimmt sind. Ob die Plattform leichte Bauteile oder schwere Maschinen trägt – die Wahl der richtigen Konstruktion ist entscheidend für die langfristige Genauigkeit.

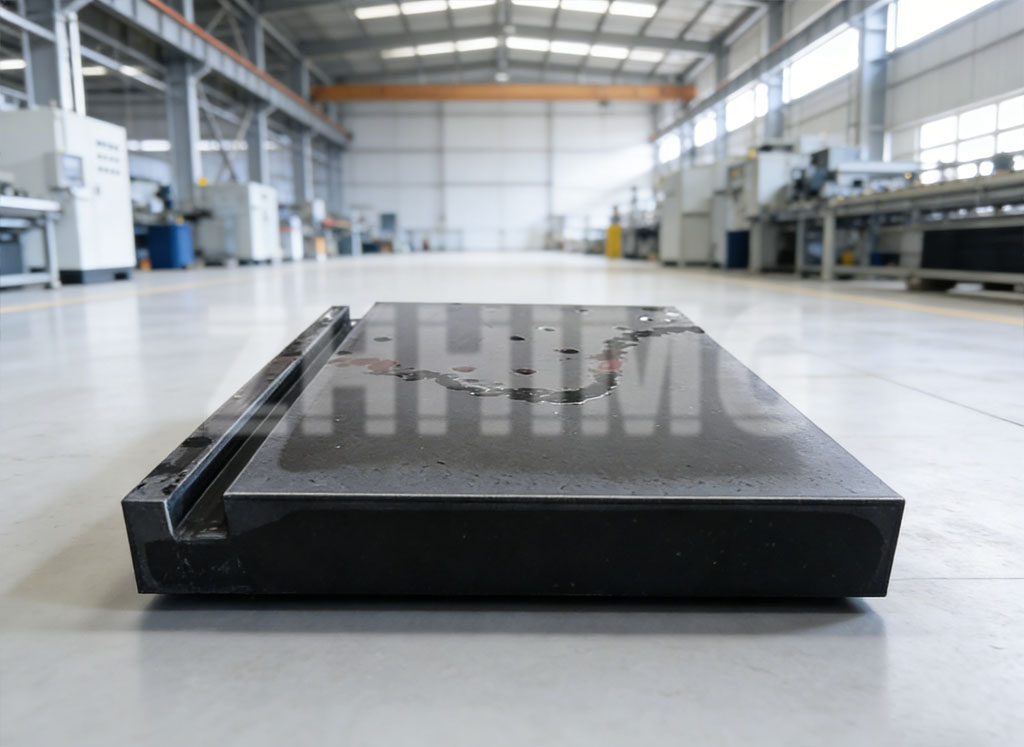

Bei leichten Granitplattformen, typischerweise unter 500 kg, steht die optimale Kombination aus hoher Präzision und geringem Gewicht im Vordergrund. Diese Plattformen kommen vorwiegend dort zum Einsatz, wo höchste Genauigkeit erforderlich ist, gleichzeitig aber ein minimales Gewicht gewährleistet werden muss. Häufig werden Materialien wie feinkörniger schwarzer Glimmergranit mit einem Quarzanteil von mindestens 30 % verwendet. Dieses Material bietet eine optimale Dichte von 2,6–2,7 g/cm³, wodurch Steifigkeit bei gleichzeitig reduziertem Gewicht sichergestellt wird. Die Plattform ist typischerweise zwischen 50 und 80 mm dick (bei einem 1 m × 1 m großen Modell) und verfügt über eine hohle Rippenstruktur an der Unterseite. Mit einem Rippenabstand von 200–300 mm, einer Breite von 30 mm und einer Höhe von 40 mm bietet diese Konstruktion ein ideales Verhältnis zwischen Stabilität und Gewichtsreduzierung und ist damit 30 % leichter als massive Konstruktionen. Darüber hinaus liegt die Eigenresonanzfrequenz der Plattform über 50 Hz, wodurch Störungen durch Vibrationen vermieden werden.

Die Konstruktionsgenauigkeit dieser Plattformen ist ebenfalls entscheidend. Die Ebenheit der Arbeitsfläche wird typischerweise auf weniger als 0,005 mm/100 mm begrenzt, wodurch selbst unter mäßigen Belastungen minimale Verformungen gewährleistet werden. LeichtbauweiseGranitplattformenSie werden häufig für die Montage optischer Instrumente, die Kalibrierung kleiner Werkzeuge und ähnliche Anwendungen eingesetzt, bei denen der Kontakt mit der Plattform mehr als 60 % der gesamten Lagerfläche ausmacht, wodurch ein übermäßiger Druck an einzelnen Punkten verhindert wird.

Mittelschwere Plattformen mit einem Traglastbereich von 500 kg bis 5000 kg werden nach anderen Prioritäten konstruiert. Sie müssen neben hoher Präzision auch größere Lasten tragen können. Für diese Plattformen wird mittelkörniger Granit bevorzugt, typischerweise mit einem Feldspatanteil von 40–50 %. Die Dichte wird auf 2,7–2,8 g/cm³ erhöht, und die Dicke der Plattform beträgt bei einem 1 m × 2 m großen Modell 100–150 mm. Die Unterseite ist gitterverstärkt. Die Hauptrippen sind 50 mm breit, die Querrippen 30 mm, wodurch ein 100 × 100 mm großes Gitter entsteht. Die Belastungspunkte sind an den Ecken abgerundet, um die Spannungskonzentration zu reduzieren. Diese Gitterstruktur gewährleistet die Stabilität der Plattform und minimiert die Durchbiegung.

Für erhöhte Präzision verfügen diese Plattformen häufig über T-Nuten (12–16 mm breit) zur Montage von Vorrichtungen mit einem Nutabstand von 100 mm bis 150 mm. Die Nuten sind so positioniert, dass die Stabilität der Plattform nicht beeinträchtigt wird; der Mindestabstand zur Unterseite beträgt 30 mm. Bei der Montage sorgen verstellbare Stützen für eine gleichmäßige Lastverteilung mit vier Auflagepunkten pro Quadratmeter, wodurch Lastabweichungen von maximal 5 % gewährleistet werden. Diese Plattformen werden typischerweise in Koordinatenmessmaschinen, zur Inspektion mittelgroßer Formen und in ähnlichen Anwendungen eingesetzt, bei denen die maximal zulässige Durchbiegung ≤ L/10000 beträgt (L ist die Länge der Plattform).

Schwerlastplattformen, ausgelegt für Lasten über 5000 kg, sind so konstruiert, dass sie auch unter extremen Gewichten formstabil bleiben. Sie bestehen aus grobkörnigem Granit mit Quarzkristallen von über 2 mm Größe und einer Dichte von über 2,8 g/cm³. Die Druckfestigkeit dieses Materials liegt typischerweise über 200 MPa, und die Dicke der Plattformen variiert bei einem 2 m × 3 m großen Modell zwischen 200 und 300 mm. Die Konstruktion ist massiv und verfügt über eine verstärkte Basis (50 mm dick), die mittels einer eiförmigen, mit Epoxidharz verklebten Basis (Scherfestigkeit ≥ 15 MPa) mit der Hauptplattform verbunden ist.

Für die Installation von Schwerlastplattformen ist eine spezielle Baugrundvorbereitung erforderlich. Das Betonfundament muss mindestens 300 mm dick sein und Stahlplatten aus Q235-Stahl enthalten. Zwischen Fundament und Plattform sorgt eine 3 mm dicke Chloroprenkautschukschicht für eine gleichmäßige Spannungsverteilung. Das Fundament muss eine Tragfähigkeit von mindestens 0,3 MPa aufweisen. Diese Plattformen werden beispielsweise zur Inspektion schwerer Werkzeugmaschinen und für die Montage großer Gussteile eingesetzt, wobei die langfristige Kriechverformung unter 0,002 mm pro Jahr liegen muss.

Die Prüfstandards für verschiedene tragende Granitplattformen variieren erheblich. Leichte Plattformen werden Vibrationsprüfungen (Frequenzbereich 10–500 Hz, Amplitude 0,1 mm) unterzogen, um Resonanzen auszuschließen. Plattformen mittlerer Beanspruchung werden einer statischen Belastungsprüfung mit dem 1,2-Fachen ihrer Nennlast unterzogen. Die Verformung darf nach 24 Stunden Belastung und Entlastung 0,001 mm nicht überschreiten. Schwerlastplattformen werden auf Dauerfestigkeit geprüft. Hierzu werden 1000 Last-Entlastungs-Zyklen mit 80 % ihrer Nennlast durchgeführt, um Risse auszuschließen. Dies wird mittels Eindringprüfung bestätigt.

Bei der Auswahl der passenden Granitplattform ist es entscheidend, das Design an die spezifischen Anforderungen der jeweiligen Anwendung anzupassen. In Branchen, die hohe Präzision und hohe Tragfähigkeit erfordern, gewährleistet die Wahl der richtigen Plattformkonstruktion langfristige Leistungsfähigkeit und Zuverlässigkeit. ZHHIMG ist sich der Bedeutung individueller Lösungen bewusst, die auf die spezifischen Bedürfnisse jedes Kunden zugeschnitten sind, und bietet eine Reihe von Granitplattformen an, die unter verschiedenen Belastungsbedingungen höchste Präzision, Stabilität und Langlebigkeit gewährleisten.

Bei ZHHIMG bieten wir eine breite Palette an Granitplattformen, die speziell für die Anforderungen verschiedenster Branchen – von der Präzisionsbearbeitung bis hin zu anspruchsvollen Prüfverfahren – entwickelt wurden. Unsere Plattformen entsprechen höchsten Qualitätsstandards und gewährleisten herausragende Leistung. Sie bieten Präzision und Zuverlässigkeit, unabhängig von den Belastungsanforderungen. Dank unseres Engagements für Innovation und Qualität liefern wir Ihnen zukunftssichere Lösungen und damit die ideale Basis für Ihre Präzisionsfertigung.

Veröffentlichungsdatum: 22. Dezember 2025