Im High-End-Fertigungssektor zeichnen sich die Granitkomponenten von ZHHIMG durch ihre herausragende Qualität aus, die auf die strenge Kontrolle des gesamten Prozesses vom Abbau bis zur Präzisionsbearbeitung zurückzuführen ist. Insbesondere die Wahl von hochwertigem, natürlichem schwarzem Granit als Hauptmaterial bildet die solide Grundlage für die Standardisierung des Produkts.

I. Präzisionsbergbau: Qualitätskontrolle an der Quelle

ZHHIMG ist sich bewusst, dass hochwertige Rohstoffe die Grundlage für herausragende Produkte bilden. Bereits in der frühen Abbauphase führt ein professionelles Geologenteam mithilfe modernster Explorationstechniken eine umfassende Bewertung der Mineralvorkommen durch und identifiziert präzise die Gebiete mit hochwertigem, natürlichem schwarzem Granit. Der Granit in diesen Gebieten zeichnet sich durch dichte Mineralkristallisation, hohe Härte und geringe Verunreinigungsgrade aus und bietet somit optimale Voraussetzungen für die Weiterverarbeitung und die Produktleistung.

Beim Abbauprozess kommen fortschrittliche und umweltfreundliche Technologien wie das Seilsägen zum Einsatz. Dies gewährleistet einen effizienten Abbau bei gleichzeitig minimaler Beschädigung des Gesteinsmaterials und garantiert so eine hohe Festigkeit und gleichmäßige Textur der abgebauten Blöcke. Gleichzeitig wird der Umweltschutz strikt eingehalten und die beim Abbauprozess entstehenden Abfälle fachgerecht entsorgt, um die Umweltbelastung zu minimieren. Die abgebauten Blöcke werden umgehend in professionelle Lagerbereiche transportiert, nach Qualitätsstufen sortiert und eingelagert. Dies sichert eine geordnete und hochwertige Rohstoffversorgung für die Weiterverarbeitung.

II. Vorverarbeitung: Schaffung der Grundlage für die erste Form der Normen

Nachdem die Rohmaterialien in die Verarbeitungsanlage gelangt sind, werden sie zunächst grobbearbeitet und gesägt. Mithilfe großflächiger, hochpräziser Sägemaschinen werden große Rohmaterialblöcke gemäß den Konstruktionsvorgaben in präzise zugeschnittene Rohplatten geschnitten. Dabei überwachen erfahrene Techniker die Sägeparameter genau, um eine glatte und ebene Schnittfläche zu gewährleisten und Maßabweichungen auf ein Minimum zu beschränken.

Anschließend erfolgen das Kantenschleifen und die erste Oberflächenbehandlung. Die Kanten der Rohplatte werden mit professionellen Kantenschleifmaschinen fein geschliffen, um sie gleichmäßig und glatt zu machen. Gleichzeitig wird die Steinoberfläche durch Verfahren wie Sandstrahlen und Schleifen vorbehandelt, um die raue Oberfläche zu entfernen und so eine gute Grundlage für die nachfolgende Feinbearbeitung zu schaffen.

III. Feinbearbeitung: Schmieden herausragender Standards

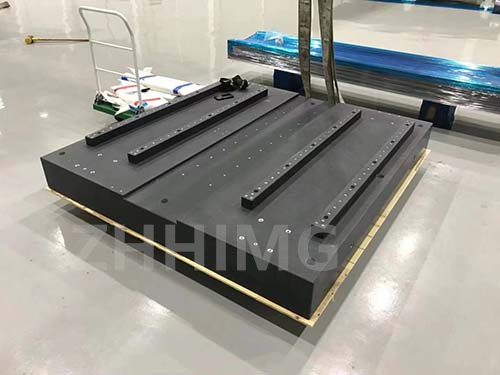

In der Feinbearbeitungsphase zeigen die Granitbauteile von ZHHIMG ihre außergewöhnliche Qualität. Für die Schneid- und Formprozesse kommen modernste CNC-Schneidemaschinen zum Einsatz. Basierend auf präzisen Konstruktionszeichnungen werden die Rohplatten zu Bauteilen mit unterschiedlichsten, komplexen Formvorgaben zugeschnitten. Die hochpräzise Positionier- und Schneidtechnologie der Anlagen gewährleistet, dass die Maßabweichung der Bauteile ±0,1 mm nicht überschreitet und somit die strengen Anforderungen an die Maßgenauigkeit in der High-End-Fertigung erfüllt werden.

Bauteile mit besonderen dekorativen oder funktionalen Anforderungen werden graviert und verziert. Erfahrene Handwerker oder moderne CNC-Graviermaschinen können feine Muster, Zeichen oder Funktionsstrukturen präzise auf die Oberfläche der Bauteile gravieren und so deren Wert und Funktionalität weiter steigern.

IV. Nachbearbeitung: Polieren für perfekte Qualität

Die feinbearbeiteten Bauteile werden poliert und einer Oberflächenbehandlung unterzogen. Durch mehrere Feinpolierprozesse und in Kombination mit professionellen Poliermitteln erreichen die Granitbauteile eine extrem hohe Oberflächenglätte mit gleichmäßigem und lang anhaltendem Glanz. Dies steigert nicht nur die ästhetische Wirkung der Bauteile, sondern verbessert auch ihre Schmutzabweisung und Verschleißfestigkeit.

Strenge Prüfungen und Qualitätskontrollen begleiten den gesamten Prozess. Professionelle Qualitätsprüfungsteams führen umfassende Tests auf Aussehen, Maßgenauigkeit, Ebenheit, physikalische Eigenschaften und weitere Aspekte der Komponenten gemäß internationaler und branchenspezifischer Standards durch. Kein noch so kleiner Fehler entgeht den geschulten Augen der Qualitätsprüfer. Nur Produkte, die den Standards vollständig entsprechen, gelangen in den Verpackungsprozess.

V. Verpackung und Transport: Garantie für sichere Lieferung

Die Granitbauteile von ZHHIMG, die mehreren strengen Prüfungen unterzogen wurden, werden sorgfältig mit professionell angepassten Verpackungsmaterialien verpackt. Entsprechend Form, Größe und Empfindlichkeit der Bauteile werden Polstermaterialien, Schutzrahmen etc. ausgewählt, um einen optimalen Schutz während des Transports zu gewährleisten. Anschließend wird gemäß den Kundenanforderungen das geeignete Transportmittel ausgewählt, um die Ware termingerecht und sicher an den Bestimmungsort zu liefern.

Von der Gewinnung bis zur Präzisionsbearbeitung hat ZHHIMG stets an einem unerschütterlichen Qualitätsanspruch festgehalten, indem es hochwertigen natürlichen schwarzen Granit auswählt und jede Granitkomponente mit exquisiter Handwerkskunst und strengen Standards fertigt, um zuverlässige und qualitativ hochwertige Produkte für den globalen High-End-Fertigungssektor bereitzustellen.

Veröffentlichungsdatum: 13. Mai 2025