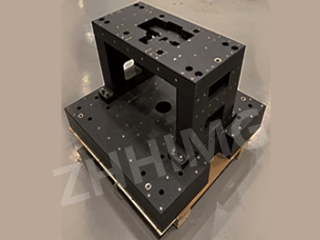

Im Bereich der Präzisionsfertigung steht die Qualität der Maschinenfundamente in direktem Zusammenhang mit Produktionsgenauigkeit und -effizienz. ZHHIMG® hat sich stets der Transparenz verpflichtet und fertigt fehlerfreie, verdeckte Granit-Maschinenfundamente nach strengen Standards. Durch praktische Beispiele liefert ZHHIMG® seinen Kunden sichtbare und zuverlässige Qualitätsprodukte.

Ein weltweit renommiertes Halbleiterunternehmen stellte bei der Entwicklung einer neuen Generation von Zerspanungsmaschinen höchste Anforderungen an die Stabilität und Präzision der Maschinenbasis. Daher entschied es sich für eine Zusammenarbeit mit ZHHIMG®, um maßgefertigte Maschinenbasen aus Granit zu beziehen. ZHHIMG® sichert die Qualität von Anfang an und wählt sorgfältig hochwertige Naturgranitadern aus. Jedes Rohmaterial wird strengen Prüfungen unterzogen, um sicherzustellen, dass die Dichte dem Standard (ca. 3100 kg/m³) entspricht und die innere Struktur dicht und gleichmäßig ist. Im Produktionsprozess kommen fortschrittliche Bearbeitungstechniken und hochpräzise Anlagen sowie ein erfahrenes technisches Team zum Einsatz. Jeder Arbeitsschritt entspricht strengen Standards. Zudem werden international führende Prüftechnologien eingeführt. Durch Verfahren wie Ultraschallprüfung und Laser-Ebenheitsprüfung wird die Maschinenbasis einer umfassenden physikalischen Prüfung unterzogen, um auch kleinste Fehler aufzudecken. Die gelieferte Maschinenbasis ermöglichte es dem Unternehmen, die Zerspanungsgenauigkeit auf ±0,5 μm zu verbessern und die Ausbeute um 12 % zu steigern – ein Wert, der den Branchendurchschnitt deutlich übertrifft.

Ein weiteres Unternehmen, das sich auf die Herstellung optischer Instrumente spezialisiert hat, hatte aufgrund von Mängeln am Sockel häufig Probleme mit der Abweichung der optischen Achse seiner Produkte. Nach dem Wechsel zum Granit-Maschinensockel von ZHHIMG® hat sich die Situation deutlich verbessert. ZHHIMG® legt seinen Kunden proaktiv Produktionsprozess, Prüfdaten und Qualitätsberichte offen, sodass diese jedes Detail der Produkte genau nachvollziehen können. Dank seiner herausragenden Qualität ohne versteckte Mängel minimiert der neue Sockel effektiv Vibrationsstörungen im optischen System und verbessert die Messgenauigkeit des Instruments um 30 %. Dies hat dem Unternehmen geholfen, mehrere Großaufträge zu gewinnen und seine Marktposition zu festigen.

Die dreifachen Zertifizierungen (ISO 9001, ISO 14001, ISO 45001) sind ein weiterer starker Beweis für die Transparenz von ZHHIMG®. Ob hochpräzise Anlagen für die Halbleiterfertigung oder anspruchsvolle optische Instrumente – die robuste Basis der Maschinen von ZHHIMG® gewährleistet stets einen stabilen Betrieb dank ihrer zuverlässigen Qualität. So können Kunden mit Vertrauen wählen und sorgenfrei arbeiten.

Veröffentlichungsdatum: 10. Juni 2025