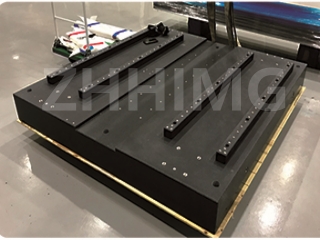

Granit ist aufgrund seiner hervorragenden Stabilität, Langlebigkeit und Vibrationsfestigkeit ein beliebtes Material für die Basis von Laserbearbeitungsmaschinen. Granit besitzt eine höhere Dichte und geringere Porosität als die meisten Metalle, wodurch er weniger anfällig für thermische Ausdehnung und Kontraktion ist und somit eine höhere Genauigkeit und Stabilität bei der Laserbearbeitung gewährleistet. In diesem Artikel erläutern wir detailliert die Verwendung von Granit als Basis für die Laserbearbeitung.

1. Die richtige Granitsorte auswählen

Bei der Auswahl eines Granituntergrunds für die Laserbearbeitung ist es entscheidend, die richtige Granitsorte mit den passenden Eigenschaften für den vorgesehenen Verwendungszweck zu wählen. Zu berücksichtigende Faktoren sind:

- Porosität - Wählen Sie Granit mit geringer Porosität, um das Eindringen von Öl, Staub und Feuchtigkeit zu vermeiden.

- Härte - Wählen Sie eine harte Granitsorte wie Black Galaxy oder Absolute Black, die eine Mohs-Härte zwischen 6 und 7 aufweisen und daher widerstandsfähig gegen Abnutzung durch regelmäßigen Gebrauch sind.

- Thermische Stabilität - Achten Sie auf Granitsorten mit einem hohen Wärmekoeffizienten, die eine ausgezeichnete thermische Stabilität während der Laserbearbeitung gewährleisten.

2. Sicherstellen, dass die Granitbasis eben und stabil ist.

Laserbearbeitungsanlagen sind hochempfindlich, und selbst geringfügige Abweichungen von einer ebenen Fläche können zu Ungenauigkeiten im Endprodukt führen. Daher ist es unerlässlich, dass die Granitplatte, auf der die Anlage montiert ist, waagerecht und stabil ist. Dies lässt sich erreichen, indem man die Ebenheit der Platte mit einem Präzisions-Nivelliergerät prüft und gegebenenfalls justiert und sie anschließend mit Schrauben oder Epoxidharz fixiert.

3. Die Sauberkeit und Luftfeuchtigkeit des Granitsockels aufrechterhalten.

Die Sauberkeit und Luftfeuchtigkeit der Granitplatte sind entscheidend für ihre Langlebigkeit und Leistungsfähigkeit. Granit ist anfällig für Flecken, und jegliche Rückstände oder Verschmutzungen auf der Oberfläche können die Leistung von Laserbearbeitungsanlagen beeinträchtigen. Daher ist es unerlässlich, die Platte gemäß den Reinigungsempfehlungen des Herstellers sauber und frei von Ablagerungen zu halten.

Granit reagiert empfindlich auf Feuchtigkeitsschwankungen und kann sich bei längerer Einwirkung hoher Luftfeuchtigkeit ausdehnen. Dies kann zu Ausrichtungsproblemen bei Geräten und damit zu Genauigkeitsproblemen beim Produkt führen. Um diese Probleme zu vermeiden, wird empfohlen, die Luftfeuchtigkeit während der Lagerung der Geräte und der Granitplatte bei etwa 50 % zu halten.

4. Sicherstellen einer ausreichenden Belüftung des Granitfundaments

Bei der Laserbearbeitung entsteht Wärme, die abgeführt werden muss. Daher muss der Granitsockel ausreichend belüftet sein, um eine Überhitzung zu vermeiden. Dies kann durch die Installation von Ventilatoren oder Lüftungskanälen erreicht werden, die die warme Luft vom Gerät wegführen.

Zusammenfassend lässt sich sagen, dass ein Granitfundament für die Laserbearbeitung aufgrund seiner überlegenen Haltbarkeit, Stabilität und Vibrationsfestigkeit eine ausgezeichnete Wahl darstellt. Entscheidend ist jedoch die Auswahl der richtigen Granitsorte, die Gewährleistung einer ebenen und stabilen Unterlage, die Einhaltung von Sauberkeit und Luftfeuchtigkeit sowie eine ausreichende Belüftung, um optimale Leistung zu erzielen. Bei sachgemäßer Pflege und Wartung bietet ein Granitfundament über viele Jahre hinweg eine stabile und langlebige Basis für Laserbearbeitungsanlagen.

Veröffentlichungsdatum: 10. November 2023