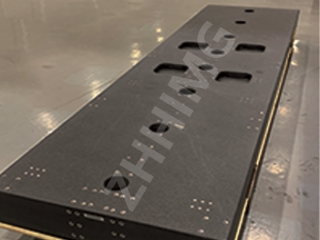

Granit ist ein Naturstein, der durch das Abkühlen und Erstarren von vulkanischem Magma oder Lava entsteht.Es ist ein sehr dichtes und haltbares Material, das äußerst kratz-, flecken- und hitzebeständig ist.Aufgrund seiner Festigkeit und Haltbarkeit wird Granit in der Bauindustrie häufig für Baumaterialien wie Arbeitsplatten, Fußböden und Fassaden verwendet.Neben diesen Anwendungen hat Granit auch in der Präzisionsmontagegeräteindustrie Einzug gehalten und wird dort häufig als Grundmaterial eingesetzt.

Präzisionsmontagegeräte werden in einer Vielzahl von Branchen wie der Automobilindustrie, der Luft- und Raumfahrtindustrie sowie der Medizintechnik eingesetzt, wo hohe Genauigkeits- und Zuverlässigkeitsstandards unerlässlich sind.Für diese Geräte ist ein Grundmaterial erforderlich, das eine hervorragende Vibrationsdämpfung, hohe Steifigkeit und thermische Stabilität bieten kann.Granit erfüllt alle diese Anforderungen und ist daher die ideale Wahl für die Basis von Präzisionsmontagegeräten.

Eine der Hauptanwendungen von Granit in Präzisionsmontagegeräten ist die Herstellung von Koordinatenmessgeräten (KMG).KMGs werden in Fertigungsanlagen eingesetzt, um die Abmessungen von Bauteilen mit hoher Genauigkeit zu messen.Diese Maschinen verwenden einen Granitsockel, da dieser eine stabile und zuverlässige Plattform für das Messsystem bietet.Granit hat einen extrem niedrigen Wärmeausdehnungskoeffizienten und ist daher sehr temperaturwechselbeständig.Damit ist es ein ideales Material zur Aufrechterhaltung der Genauigkeit des Messsystems.

Granit wird auch häufig bei der Herstellung optischer Ausrichtungssysteme verwendet.Mit diesen Systemen werden optische Komponenten mit höchster Genauigkeit ausgerichtet.Ein Grundmaterial aus Granit ist für diese Systeme unerlässlich, da es eine hohe Steifigkeit bietet, die zur Aufrechterhaltung der Ausrichtung der optischen Komponenten erforderlich ist.Granit weist außerdem eine hohe Vibrationsfestigkeit auf und eignet sich daher ideal für den Einsatz in Umgebungen mit hohen Vibrationen, beispielsweise in Produktionsanlagen.

Eine weitere Anwendung von Granit in Präzisionsmontagegeräten ist die Herstellung von Halbleiterfertigungsanlagen.Die Halbleiterfertigung erfordert ein hohes Maß an Präzision, um sicherzustellen, dass die Komponenten den anspruchsvollen Standards entsprechen.Ein Granitsockel sorgt für die erforderliche Stabilität und Steifigkeit der Fertigungsanlagen und trägt so dazu bei, dass die Komponenten gemäß den erforderlichen Spezifikationen hergestellt werden.

Neben diesen Anwendungen wird Granit auch bei der Herstellung von Laborgeräten wie Waagen und Spektroskopiegeräten verwendet.Diese Geräte erfordern ein hohes Maß an Stabilität, um genaue Messungen zu gewährleisten.Ein Granitsockel sorgt für die erforderliche Stabilität und Steifigkeit, die für diese Art von Geräten erforderlich ist, und ist daher die ideale Wahl.

Zusammenfassend lässt sich sagen, dass Granit ein äußerst vielseitiges Material ist, das in der Feinmechanikindustrie weit verbreitete Verwendung gefunden hat.Seine Eigenschaften wie hohe Steifigkeit, Vibrationsdämpfung und thermische Stabilität machen es zur idealen Wahl als Basismaterial für Präzisionsmontagegeräte.Von KMGs bis hin zu Halbleiterfertigungsgeräten hat Granit seinen Weg in ein breites Anwendungsspektrum gefunden und trägt dazu bei, dass die Geräte nach hohen Genauigkeits- und Zuverlässigkeitsstandards hergestellt werden.Da die Nachfrage nach immer präziseren Bauteilen immer weiter steigt, ist damit zu rechnen, dass der Einsatz von Granit in der Feinmechanik weiter zunehmen wird.

Zeitpunkt der Veröffentlichung: 21. November 2023